En esencia, el fallo del tratamiento térmico se manifiesta de tres formas principales: imprecisión dimensional (distorsión y deformación), degradación de la superficie (como la descarburación) y fallo mecánico (agrietamiento o fractura). Estos problemas rara vez son causados por un único error, sino por una ruptura en el control preciso de la temperatura, el tiempo y las velocidades de enfriamiento, a menudo agravada por la degradación del equipo o una manipulación inadecuada del material.

La conclusión central es que los fallos del tratamiento térmico no son eventos aleatorios. Son síntomas de una desviación subyacente en el proceso, el material o el equipo, y la resolución exitosa de problemas requiere una comprensión sistemática de cómo interactúan estos tres elementos.

Diagnóstico de fallos relacionados con el material

Los fallos más visibles son los observados en la pieza terminada. Estos son el resultado directo de tensiones térmicas y transformaciones metalúrgicas fallidas.

Agrietamiento y Fractura

Este es el modo de fallo más catastrófico. Las grietas generalmente se forman cuando las tensiones térmicas exceden la resistencia a la tracción del material a una temperatura específica.

El agrietamiento por temple es el tipo más común, que ocurre durante el enfriamiento rápido cuando diferentes secciones de una pieza se contraen a diferentes velocidades, creando una inmensa tensión interna.

Las esquinas internas afiladas, las marcas de herramientas y los cambios bruscos en la sección transversal actúan como concentradores de tensión, proporcionando un punto de inicio para que se formen estas grietas.

Distorsión y Deformación

La distorsión es un cambio en el tamaño o la forma de una pieza en comparación con sus dimensiones originales. Este es un problema extremadamente común y costoso.

Es causado principalmente por la liberación de tensiones internas bloqueadas de pasos de fabricación anteriores o por un calentamiento y enfriamiento no uniformes. Si un lado de una pieza se enfría más rápido que el otro, inevitablemente se deformará.

Soportar adecuadamente las piezas largas o delgadas dentro del horno es fundamental para prevenir el pandeo y la distorsión a altas temperaturas.

Degradación de la Superficie

Estos fallos afectan las propiedades de la superficie del material, que a menudo es la zona de trabajo más crítica.

La descarburación es la pérdida de carbono de la superficie del acero. Esto crea una capa exterior blanda, lo que reduce la resistencia al desgaste y la vida útil a la fatiga, incluso si el núcleo está perfectamente endurecido.

Lo opuesto, la carburación no intencionada, puede hacer que la superficie sea excesivamente frágil y propensa a astillarse. Ambos son causados por un control inadecuado de la atmósfera del horno.

Identificación de fallos de control de proceso

Detrás de cada fallo del material hay una desviación del proceso. Obtener control sobre los parámetros centrales del proceso es la clave para el éxito repetible.

Control de temperatura incorrecto

La temperatura es la variable más importante. Usar una temperatura demasiado baja da como resultado una transformación metalúrgica incompleta y una pieza que no logra la dureza deseada.

A la inversa, las temperaturas demasiado altas pueden causar un crecimiento excesivo del grano, lo que conduce a fragilidad. También puede aumentar el riesgo de distorsión y degradación de la superficie.

Tiempos de remojo inadecuados

El remojo es el período durante el cual la pieza se mantiene a la temperatura objetivo. Debe ser lo suficientemente largo para que toda la sección transversal alcance una temperatura uniforme y para que se completen las transformaciones de fase necesarias.

Un tiempo de remojo demasiado corto dará como resultado un núcleo blando. Un tiempo de remojo excesivamente largo no proporciona ningún beneficio metalúrgico y puede empeorar el crecimiento del grano y la descarburación.

Temple incontrolado

La velocidad de enfriamiento, o temple, es tan crítica como la velocidad de calentamiento. El objetivo es enfriar la pieza lo suficientemente rápido como para lograr la dureza deseada, pero no tan rápido como para que se agriete o se distorsione.

Usar un medio de temple demasiado agresivo (por ejemplo, agua en lugar de aceite) para un grado de acero determinado es una causa clásica de agrietamiento por temple. La agitación y la temperatura del baño de temple también juegan un papel fundamental.

Comprensión de los fallos relacionados con el equipo

Su control de proceso es tan bueno como el equipo que lo ejecuta. La degradación gradual puede introducir desviaciones del proceso que son difíciles de diagnosticar.

Degradación del elemento calefactor

Como se señaló en los hornos de vacío y otros hornos eléctricos, los elementos calefactores son componentes consumibles que fallan con el tiempo.

Estos fallos incluyen la deformación a alta temperatura (pandeo), que conduce a un calentamiento no uniforme, la fractura, que crea puntos fríos en el horno, y la volatilización, donde el material del elemento se evapora lentamente, reduciendo su eficacia.

Dicha degradación causa directamente el calentamiento no uniforme que conduce a la distorsión y a una dureza inconsistente en una pieza o lote.

Imprecisión del termopar

El termopar es el termómetro del horno. Si proporciona una lectura inexacta, todo su proceso se ve comprometido.

La deriva del termopar ocurre con el tiempo, donde el dispositivo pierde lentamente precisión. El controlador del horno podría "pensar" que está a la temperatura correcta cuando en realidad está a 20 grados de diferencia, lo que lleva a lotes fallidos. La calibración regular es esencial.

Fallo del control de atmósfera

Para los procesos que requieren un entorno específico (por ejemplo, vacío, nitrógeno, argón), cualquier fuga o contaminación es un fallo del proceso.

Las fugas de aire en un horno de vacío o en una atmósfera inerte provocarán oxidación y descarburación, arruinando las propiedades superficiales de las piezas que se están tratando.

Tomar la decisión correcta para su objetivo

Prevenir los fallos del tratamiento térmico requiere un enfoque holístico que equilibre los requisitos de rendimiento con la realidad del proceso.

- Si su enfoque principal es maximizar el rendimiento de la pieza: Priorice el control preciso de la temperatura, el tiempo y la atmósfera, y verifique siempre las propiedades finales con pruebas de dureza y análisis metalúrgico.

- Si su enfoque principal es reducir la chatarra y el retrabajo: Enfatice la coherencia del proceso mediante un mantenimiento riguroso del equipo, la calibración regular del termopar y procedimientos estandarizados de carga de piezas.

- Si su enfoque principal es solucionar un fallo existente: Comience con una revisión exhaustiva de los datos del proceso (gráficos de tiempo/temperatura) y una inspección visual de la pieza para detectar signos reveladores como la ubicación de la grieta o los patrones de distorsión.

En última instancia, lograr resultados de tratamiento térmico consistentes y confiables proviene de tratar el proceso como un sistema interconectado.

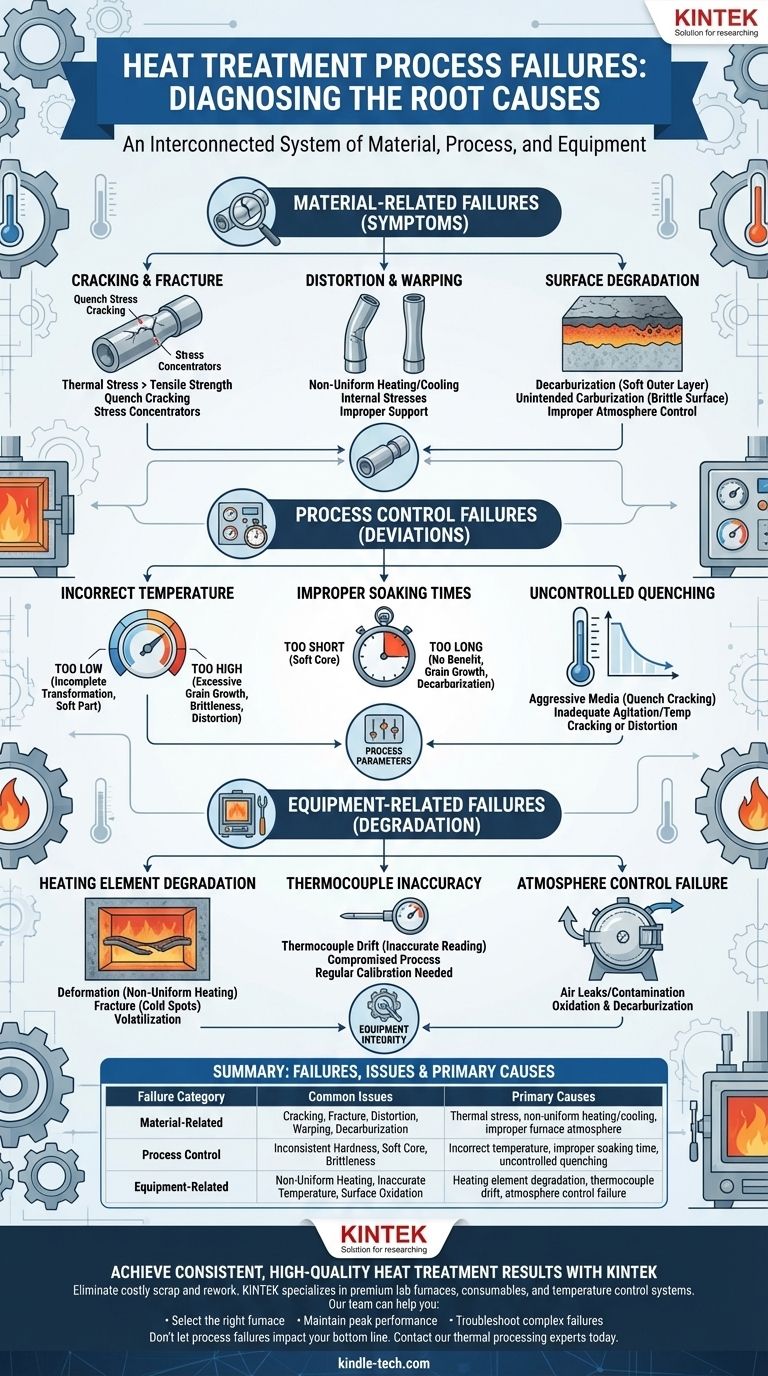

Tabla de resumen:

| Categoría de fallo | Problemas comunes | Causas principales |

|---|---|---|

| Relacionado con el material | Agrietamiento, Fractura, Distorsión, Deformación, Descarburación | Tensión térmica, calentamiento/enfriamiento no uniforme, atmósfera del horno inadecuada |

| Control de proceso | Dureza inconsistente, núcleo blando, fragilidad | Temperatura incorrecta, tiempo de remojo inadecuado, temple incontrolado |

| Relacionado con el equipo | Calentamiento no uniforme, temperatura inexacta, oxidación superficial | Degradación del elemento calefactor, deriva del termopar, fallo del control de atmósfera |

Logre resultados de tratamiento térmico consistentes y de alta calidad con KINTEK.

Elimine la chatarra y el retrabajo costosos asegurándose de que su proceso se base en una base de equipos confiables y soporte experto. KINTEK se especializa en hornos de laboratorio premium, consumibles y sistemas de control de temperatura diseñados para la precisión y la durabilidad.

Nuestro equipo puede ayudarle a:

- Seleccionar el horno adecuado para sus requisitos específicos de material y proceso.

- Mantener el rendimiento máximo del equipo con piezas genuinas y servicio experto.

- Solucionar fallos complejos y optimizar los parámetros de su proceso.

No permita que los fallos del proceso afecten sus resultados finales. Contacte hoy mismo con nuestros expertos en procesamiento térmico para una consulta y vea cómo podemos mejorar la capacidad y confiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables