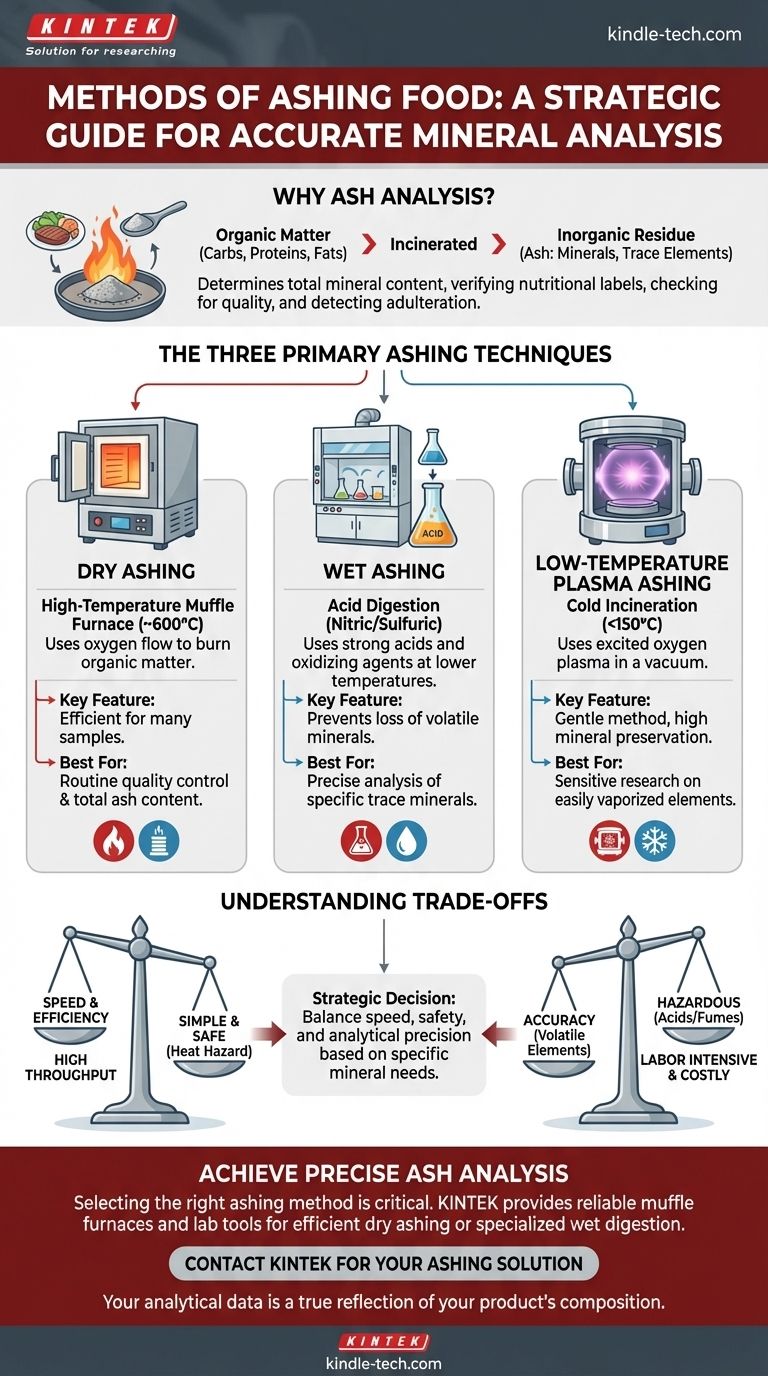

Los métodos principales para la incineración de alimentos son la incineración en seco, la incineración húmeda y la incineración a baja temperatura. Este proceso implica la combustión a alta temperatura de una muestra para quemar toda la materia orgánica, dejando solo los componentes minerales inorgánicos. La elección del método es crítica y depende completamente del objetivo analítico, el tipo de muestra y las especificaciones requeridas.

Elegir el método de incineración correcto es una decisión estratégica que equilibra la velocidad, la seguridad y la precisión analítica. La pregunta central no es solo cómo medir la ceniza, sino qué minerales necesita medir con precisión.

El propósito del análisis de cenizas en los alimentos

Antes de comparar métodos, es crucial comprender por qué se realiza este proceso. La incineración es una técnica fundamental en la ciencia de los alimentos para determinar el contenido mineral total de un producto.

Lo que representa la "ceniza"

La ceniza es el residuo inorgánico que queda después de que todos los compuestos orgánicos (principalmente carbohidratos, proteínas y grasas) se han incinerado por completo. Este residuo consiste en los minerales esenciales, oligoelementos y contaminantes metálicos presentes en la muestra original.

Por qué es una métrica crítica

El contenido de cenizas es un indicador clave de la calidad nutricional y el valor nutricional de los alimentos. Se utiliza para verificar las etiquetas nutricionales, comprobar la presencia de ciertos minerales e incluso detectar una posible adulteración en la que se hayan añadido rellenos inorgánicos.

Un desglose de las técnicas de incineración

Cada método de incineración tiene un propósito diferente, con distintas ventajas y desventajas relacionadas con la temperatura, la seguridad y la preservación de minerales específicos.

Incineración en seco

Este es el método más común utilizado en la industria alimentaria para determinar el contenido mineral total. La muestra se coloca en un horno de mufla de alta temperatura, típicamente calentado a alrededor de 600°C (1112°F). Un flujo de oxígeno ayuda a convertir los elementos no combustibles de la muestra en óxidos y sulfatos estables. El peso seco restante es la ceniza total.

Incineración húmeda

La incineración húmeda, o digestión húmeda, se utiliza cuando se analizan oligominerales específicos que podrían perderse a las altas temperaturas de un horno de mufla. En lugar de solo calor, este método utiliza una combinación de ácidos fuertes y agentes oxidantes (como ácido nítrico o sulfúrico) para digerir la materia orgánica a temperaturas mucho más bajas.

Incineración por plasma a baja temperatura

Esta es una técnica más especializada y menos común. Utiliza una cámara de vacío donde se utiliza plasma de oxígeno excitado para "incinerar en frío" el material orgánico a temperaturas típicamente inferiores a 150°C. Este es el método más suave disponible.

Comprender las compensaciones

Ningún método es universalmente superior. La elección correcta depende de una clara comprensión de las compensaciones entre velocidad, precisión y costo.

Volatilidad vs. Velocidad

La principal compensación es entre la velocidad de la incineración en seco y la precisión de la incineración húmeda para ciertos elementos. El calor extremo de la incineración en seco puede hacer que los minerales volátiles (como el mercurio, el plomo y el zinc) se vaporicen y escapen, lo que lleva a un resultado inexacto y subestimado para esos elementos específicos.

Seguridad y manipulación

La incineración en seco es relativamente simple y segura, siendo el principal peligro el alto calor del horno. Por el contrario, la incineración húmeda es significativamente más peligrosa, ya que requiere la manipulación experta de ácidos altamente corrosivos y una supervisión constante en una campana extractora.

Rendimiento y costo

Para el control de calidad rutinario, la incineración en seco es altamente eficiente. Un horno de mufla puede procesar muchas muestras simultáneamente con un tiempo de manipulación mínimo. La incineración húmeda y a baja temperatura requieren más mano de obra y equipos más caros, lo que los hace menos adecuados para entornos de alto rendimiento.

Tomar la decisión correcta para su objetivo

Su objetivo analítico debe ser la guía definitiva para seleccionar una técnica de incineración.

- Si su enfoque principal es el control de calidad rutinario o el etiquetado nutricional general para el contenido total de cenizas: La incineración en seco es el método más eficiente y práctico.

- Si su enfoque principal es el análisis preciso de oligominerales volátiles específicos: Se requiere la incineración húmeda para evitar la pérdida de minerales y garantizar una cuantificación precisa.

- Si su enfoque principal es la investigación altamente sensible sobre elementos fácilmente vaporizables: La incineración por plasma a baja temperatura ofrece el mayor grado de preservación mineral, aunque con un costo significativo en tiempo y equipo.

En última instancia, seleccionar la técnica de incineración correcta garantiza que sus datos analíticos no sean solo un número, sino un verdadero reflejo de la composición mineral del producto.

Tabla resumen:

| Método | Característica clave | Mejor para |

|---|---|---|

| Incineración en seco | Horno de mufla de alta temperatura (~600°C) | Control de calidad rutinario y contenido total de cenizas |

| Incineración húmeda | Digestión ácida a bajas temperaturas | Análisis preciso de oligominerales volátiles |

| Incineración por plasma a baja temperatura | Incineración en frío (<150°C) | Investigación sensible sobre elementos fácilmente vaporizables |

Logre un análisis de cenizas preciso y fiable en su laboratorio. Seleccionar el método de incineración correcto es fundamental para una cuantificación mineral precisa. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los hornos de mufla fiables y las herramientas de laboratorio que necesita para una incineración en seco eficiente o una digestión húmeda especializada. Nuestros expertos pueden ayudarle a elegir la solución ideal para sus requisitos específicos de análisis de alimentos. Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación de incineración y asegurarse de que sus datos analíticos sean un fiel reflejo de la composición de su producto.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué precauciones deben tomarse durante el uso de un horno mufla? Pautas esenciales de seguridad y operación

- ¿A qué temperatura se derrite la cerámica? Una guía sobre la resistencia al calor de la cerámica

- ¿Por qué la temperatura de fusión de la cerámica es más alta que la de la mayoría de los metales? Desentrañando la fuerza del enlace atómico

- ¿Por qué se utilizan materiales refractarios en los hornos? Garantizan la seguridad, la eficiencia y la pureza del proceso

- ¿De qué están hechos generalmente los hornos? Una guía de materiales para temperaturas extremas