En esencia, un horno de crisol se construye en torno a dos componentes principales: el crisol, que es el recipiente de alta temperatura que contiene el material, y el sistema de calentamiento que lo funde. Un horno completo y funcional integra estas partes dentro de un cuerpo aislado e incluye un sistema de control de temperatura y una tapa para garantizar la eficiencia, la seguridad y un funcionamiento preciso.

Aunque un horno puede parecer complejo, su diseño tiene un único propósito: contener y fundir un material de forma segura aplicando calor intenso y controlado. Cada componente está ahí para dar soporte, controlar o aislar esta función central de calentar el crisol.

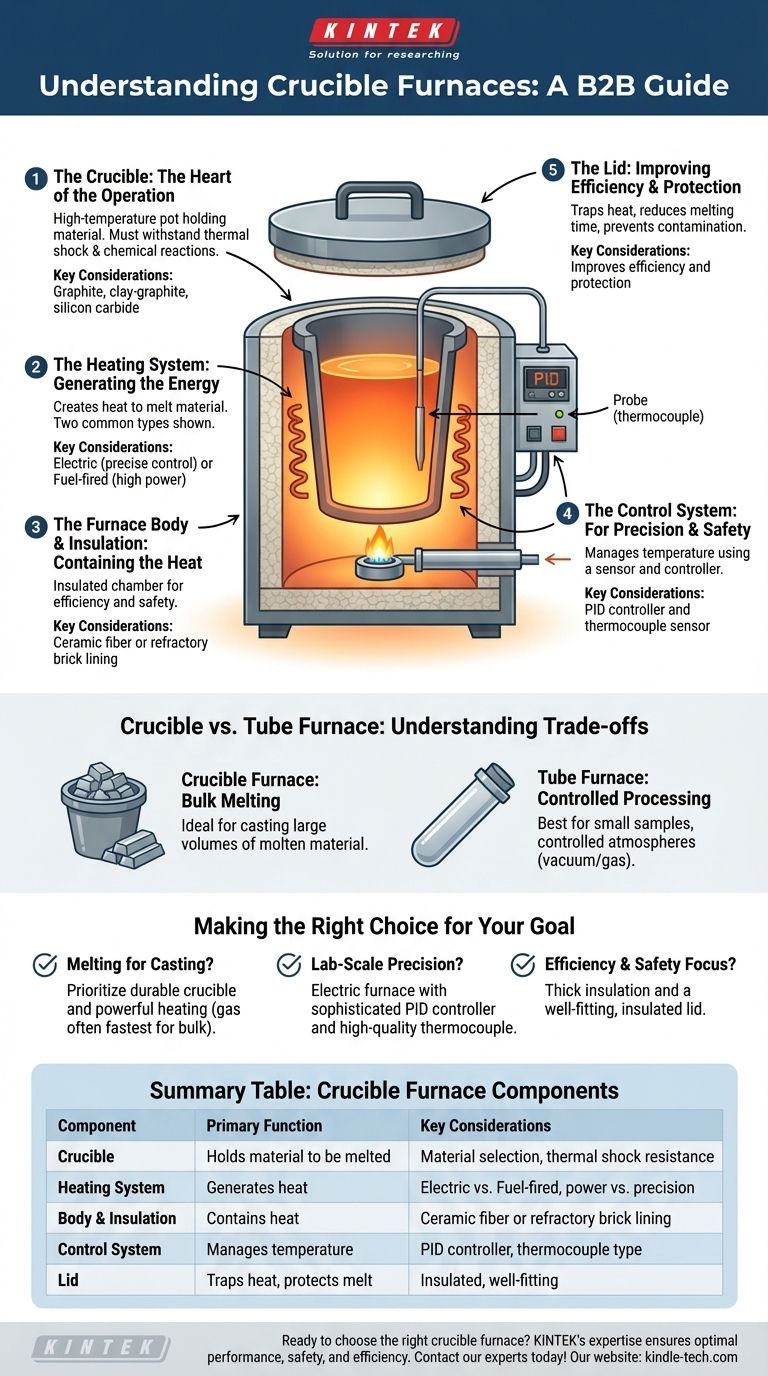

Desglosando el Horno de Crisol: Componentes Clave

Para comprender realmente cómo funciona un horno de crisol, es mejor desglosarlo según el papel que desempeña cada parte en el proceso de fusión.

El Crisol: El Corazón de la Operación

El crisol es el recipiente extraíble que contiene directamente el metal o material que se pretende fundir. Su composición es fundamental.

Debe soportar un choque térmico extremo y resistir las reacciones químicas con el material fundido. Los materiales comunes incluyen grafito, grafito-arcilla y carburo de silicio.

El Sistema de Calentamiento: Generando la Energía

Este sistema crea el calor necesario para alcanzar las temperaturas de fusión. Hay dos tipos comunes.

Los hornos eléctricos utilizan bobinas de resistencia que se calientan intensamente cuando pasa electricidad a través de ellas, proporcionando un calor limpio y altamente controlable. Los hornos alimentados por combustible queman propano, gas natural o aceite para generar una llama potente que calienta la cámara.

El Cuerpo del Horno y el Aislamiento: Conteniendo el Calor

El cuerpo proporciona la estructura para el horno y, lo que es más importante, alberga el aislamiento. Típicamente es una cámara revestida con mantas ligeras de fibra cerámica o ladrillos refractarios densos.

Un aislamiento adecuado es crucial por dos razones: dirige la máxima cantidad de calor hacia el crisol para la eficiencia energética y mantiene la carcasa exterior del horno a una temperatura más segura.

El Sistema de Control: Para Precisión y Seguridad

Los hornos modernos dependen de un sistema de control para gestionar la temperatura. Este consta de dos partes principales.

Un termopar es un sensor de temperatura que se extiende hacia la cámara de calentamiento. Envía datos a un controlador PID, que actúa como el cerebro del horno, encendiendo y apagando el elemento calefactor para mantener con precisión la temperatura deseada.

La Tapa: Mejorando la Eficiencia y la Protección

Un componente simple pero vital, la tapa cubre la parte superior del horno. Atrapa el calor que de otro modo escaparía, reduciendo significativamente los tiempos de fusión y el consumo de combustible o electricidad.

La tapa también evita que el oxígeno reaccione excesivamente con la fusión e impide que residuos o contaminantes caigan en su material.

Comprender las Compensaciones: Horno de Crisol frente a Otros Tipos de Hornos

Los componentes de un horno de crisol se eligen específicamente para fundir materiales a granel. Comprender cómo difiere de otros diseños, como un horno tubular, aclara su propósito.

La Ventaja del Horno de Crisol: Fusión a Granel

Los hornos de crisol están diseñados para fundir una cantidad de material en un recipiente abierto por arriba. Esto los convierte en la opción estándar para aplicaciones como la fundición de metales, donde se necesita preparar un volumen de metal fundido para luego verterlo en un molde.

La Ventaja del Horno Tubular: Procesamiento Controlado

Un horno tubular, por el contrario, calienta materiales dentro de un tubo largo y sellado, horizontal o vertical (a menudo hecho de cuarzo o alúmina).

Su diseño no es para fusión y vertido a granel. En cambio, sobresalen en el procesamiento de muestras pequeñas en una atmósfera estrictamente controlada, a menudo bajo vacío o rodeadas de un gas específico. Esto es común en la investigación de laboratorio, la síntesis de materiales y los procesos de recocido.

Tomar la Decisión Correcta para su Objetivo

La configuración ideal del horno depende completamente de su objetivo.

- Si su enfoque principal es fundir metales para fundición: Priorice un crisol duradero (el carburo de silicio es excelente para la longevidad) y un potente sistema de calentamiento, siendo el gas a menudo el que proporciona las fusiones más rápidas para grandes volúmenes.

- Si su enfoque principal es la precisión a escala de laboratorio o el trabajo con metales preciosos: Un horno eléctrico con un controlador PID sofisticado y un termopar de alta calidad es esencial por su gestión precisa de la temperatura y su funcionamiento limpio.

- Si su enfoque principal es la eficiencia y la seguridad: Busque un horno con aislamiento de fibra cerámica grueso y de alta densidad y una tapa bien ajustada y aislada para minimizar la pérdida de calor y reducir las temperaturas externas.

Comprender estos componentes transforma el horno de una simple fuente de calor a una herramienta precisa y controlable para su aplicación específica.

Tabla Resumen:

| Componente | Función Principal | Consideraciones Clave |

|---|---|---|

| Crisol | Contiene el material a fundir | Material (grafito, grafito-arcilla, carburo de silicio); debe soportar el choque térmico |

| Sistema de Calentamiento | Genera calor para fundir el material | Eléctrico (control preciso) o Alimentado por combustible (alta potencia) |

| Cuerpo y Aislamiento | Contiene el calor para la eficiencia y la seguridad | Revestimiento de fibra cerámica o ladrillo refractario |

| Sistema de Control | Gestiona la temperatura con precisión | Controlador PID y sensor de termopar |

| Tapa | Atrapa el calor y protege la fusión | Mejora la eficiencia y previene la contaminación |

¿Listo para elegir el horno de crisol adecuado para su aplicación? Ya sea que trabaje en fundición de metales, metales preciosos o I+D, la experiencia de KINTEK en equipos de laboratorio garantiza que obtenga un horno configurado para un rendimiento, seguridad y eficiencia óptimos. ¡Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de fusión y encontrar la solución perfecta!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales