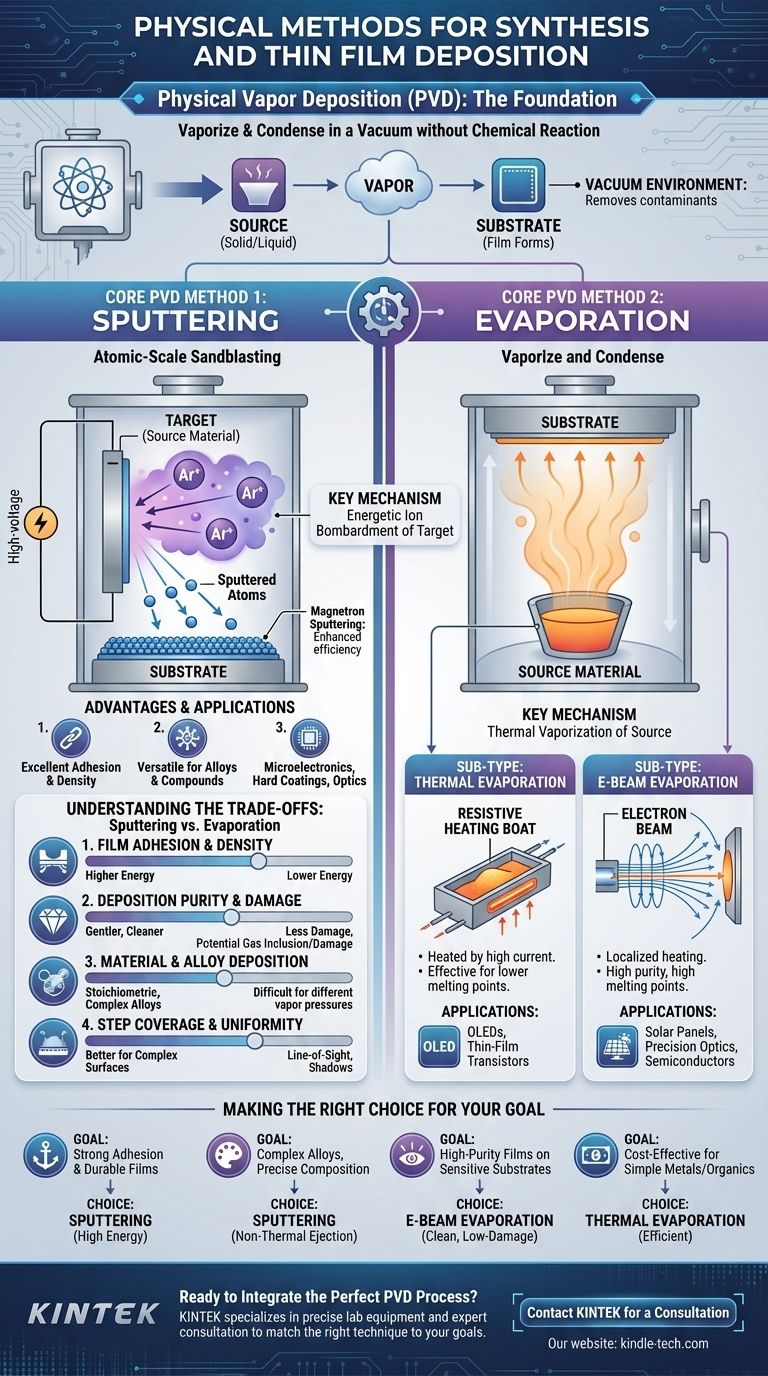

Los métodos físicos principales para la deposición de películas delgadas se agrupan bajo el paraguas de la Deposición Física de Vapor (PVD, por sus siglas en inglés). Estas técnicas implican transferir físicamente material desde una fuente a un sustrato en el vacío, más comúnmente a través de pulverización catódica (sputtering) o evaporación. A diferencia de los métodos químicos, la PVD no se basa en reacciones químicas para formar la película, ofreciendo una vía directa para crear recubrimientos de alta pureza.

La distinción crucial entre los métodos de deposición física no es cuál es universalmente "mejor", sino cómo el mecanismo único de cada uno —bombardeo energético frente a condensación suave— se alinea con su material específico, sustrato y las propiedades de película deseadas.

La base: ¿Qué es la Deposición Física de Vapor (PVD)?

La Deposición Física de Vapor abarca una familia de procesos donde un material fuente sólido o líquido se convierte en vapor y se transporta a un sustrato, donde se condensa para formar una película delgada.

El principio definitorio

Todos los procesos PVD ocurren en una cámara de vacío. Este entorno es fundamental porque elimina los gases atmosféricos que podrían reaccionar con el vapor o impedir su trayectoria hacia el sustrato.

El núcleo de la PVD es un mecanismo puramente físico. El material se desprende de una fuente (conocida como "blanco" o "target") y viaja hasta el sustrato sin experimentar un cambio químico deliberado. Esta es la diferencia clave con métodos como la Deposición Química de Vapor (CVD), que utiliza gases precursores que reaccionan para formar la película.

Método PVD Principal 1: Pulverización Catódica (Sputtering)

La pulverización catódica es una técnica PVD increíblemente versátil y ampliamente utilizada, conocida por crear películas densas, duraderas y con una fuerte adhesión.

El proceso de pulverización catódica explicado

Piense en la pulverización catódica como un proceso de chorro de arena a escala atómica. Se aplica un alto voltaje en la cámara de vacío, creando un plasma a partir de un gas inerte como el Argón.

Estos iones de gas energizados son acelerados y bombardean el blanco del material fuente. El impacto tiene suficiente energía para expulsar, o "pulverizar", átomos individuales del blanco. Estos átomos expulsados viajan a través del vacío y se depositan en el sustrato, construyendo la película delgada capa por capa.

Ventajas y aplicaciones clave

La pulverización catódica es muy valorada por su versatilidad y escalabilidad. Puede depositar una amplia gama de materiales, incluidos metales, aleaciones e incluso compuestos aislantes (cuando se utiliza una variante llamada pulverización catódica de RF).

Su capacidad para producir recubrimientos uniformes sobre áreas grandes la convierte en una piedra angular de las industrias que producen recubrimientos ópticos, capas protectoras duras en herramientas y las capas conductoras en microelectrónica. La pulverización catódica magnetrónica, una mejora común, utiliza campos magnéticos para aumentar las tasas de deposición y la eficiencia.

Método PVD Principal 2: Evaporación

La evaporación es un método PVD conceptualmente más simple que se basa en calentar un material hasta que se transforma en un vapor que puede condensarse en un sustrato.

El proceso de evaporación explicado

Dentro de la cámara de vacío, el material fuente se calienta hasta que su presión de vapor es lo suficientemente alta como para que los átomos abandonen su superficie y viajen hacia afuera.

Este vapor viaja en línea recta hasta que golpea el sustrato más frío, donde se condensa nuevamente en estado sólido, formando la película delgada. El método de calentamiento define los dos subtipos principales.

Subtipo: Evaporación Térmica

En la evaporación térmica, el material fuente se coloca en un pequeño crisol o "barco" resistivo eléctricamente (a menudo hecho de tungsteno o molibdeno). Se pasa una corriente alta a través de este barco, calentándolo a él y al material fuente hasta el punto de evaporación.

Este método es particularmente efectivo para materiales con puntos de fusión más bajos y es un proceso estándar para depositar metales y crear las capas en OLEDs y algunos transistores de película delgada.

Subtipo: Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos, se utiliza la evaporación por haz de electrones. Se genera un haz de electrones de alta energía y se dirige magnéticamente para golpear el material fuente.

La intensa energía del haz de electrones funde y evapora un punto localizado en el material fuente. Este es un proceso más limpio que permite mayores tasas de deposición y produce películas de alta pureza, lo que lo hace ideal para óptica de precisión, paneles solares y aplicaciones de semiconductores.

Comprender las compensaciones: Pulverización catódica vs. Evaporación

Elegir el método físico correcto requiere comprender sus diferencias inherentes en energía, manejo de materiales y calidad de la película.

Adhesión y densidad de la película

La pulverización catódica gana aquí. Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor que los átomos evaporados. Esta energía ayuda a formar una película más densa y compacta con una adhesión superior al sustrato.

Pureza de la deposición y daño al sustrato

La evaporación es generalmente más suave. Debido a que es un proceso de menor energía, la evaporación introduce menos tensión y posible daño por calor en sustratos sensibles. La evaporación por haz de electrones, en particular, es conocida por crear películas de pureza extremadamente alta. La pulverización catódica, debido al plasma y al bombardeo iónico, a veces puede incrustar átomos de gas inerte en la película o causar daños menores por radiación.

Deposición de material y aleaciones

La pulverización catódica es más versátil. Puede depositar aleaciones y compuestos preservando su composición original, ya que el proceso de pulverización catódica expulsa los átomos estequiométricamente. En la evaporación, los materiales con diferentes presiones de vapor pueden evaporarse a diferentes velocidades, lo que dificulta mantener la composición correcta para aleaciones complejas.

Cobertura de paso y uniformidad

La pulverización catódica proporciona una cobertura más uniforme sobre superficies complejas y no planas. Los átomos pulverizados se dispersan más dentro de la cámara, lo que les permite recubrir los lados de las características. La evaporación es un proceso de "línea de visión", que puede crear "sombras" y una mala cobertura en topografías intrincadas.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición física es un ejercicio de hacer coincidir las capacidades del proceso con el resultado deseado.

- Si su enfoque principal es la adhesión fuerte y las películas duraderas: La pulverización catódica es la opción superior debido a la mayor energía de las partículas depositadas.

- Si su enfoque principal es depositar aleaciones complejas con composición precisa: El mecanismo de eyección no térmica de la pulverización catódica la convierte en la opción más fiable.

- Si su enfoque principal son películas de alta pureza en sustratos sensibles: La evaporación por haz de electrones proporciona un proceso limpio y de bajo daño ideal para aplicaciones ópticas y electrónicas de precisión.

- Si su enfoque principal es la deposición rentable de metales simples u orgánicos: La evaporación térmica es una técnica bien establecida y eficiente para aplicaciones como OLEDs.

En última instancia, comprender la física fundamental de cada método le permite seleccionar la herramienta que logrará su objetivo de la manera más efectiva y eficiente.

Tabla de resumen:

| Método | Mecanismo clave | Ventajas clave | Aplicaciones comunes |

|---|---|---|---|

| Pulverización Catódica (Sputtering) | Bombardeo iónico energético de un blanco | Excelente adhesión, películas densas, versátil para aleaciones | Microelectrónica, recubrimientos protectores duros, óptica |

| Evaporación | Vaporización térmica de un material fuente | Películas de alta pureza, suave con sustratos sensibles | OLEDs, paneles solares, óptica de precisión |

| Evaporación Térmica | Calentamiento con un barco resistivo | Rentable para metales simples | OLEDs, transistores de película delgada |

| Evaporación por Haz de Electrones | Calentamiento con un haz de electrones enfocado | Alta pureza, materiales de alto punto de fusión | Semiconductores, paneles solares, óptica de precisión |

¿Listo para integrar el proceso PVD perfecto en su laboratorio?

Elegir entre pulverización catódica y evaporación es fundamental para lograr las propiedades de película deseadas, desde la adhesión y la pureza hasta la composición y la uniformidad. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y la consulta experta para adaptar la técnica PVD correcta a sus objetivos específicos de investigación y producción.

Ayudamos a laboratorios como el suyo a mejorar la eficiencia y lograr resultados fiables y de alta calidad. Contáctenos hoy para discutir sus necesidades de deposición de películas delgadas y descubrir cómo nuestras soluciones pueden avanzar en su trabajo.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles