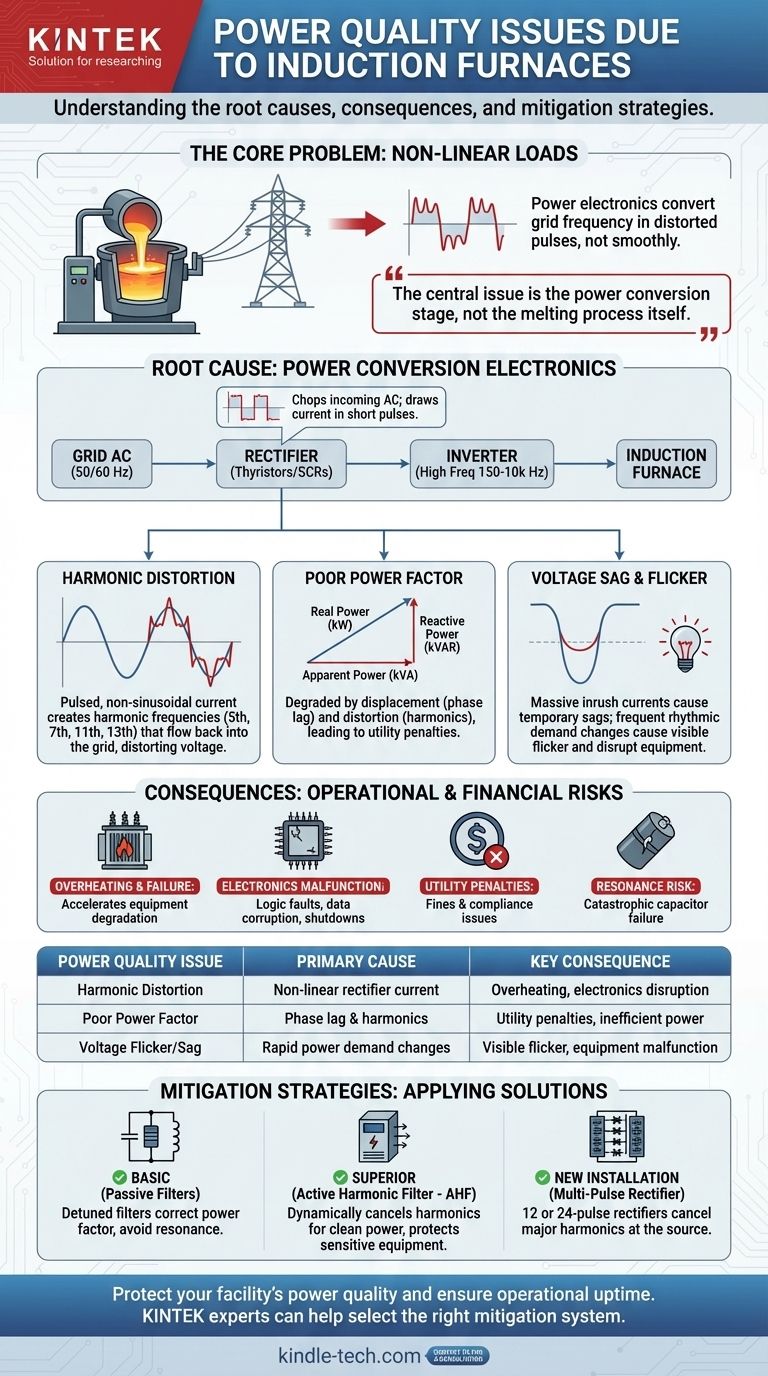

En esencia, los hornos de inducción crean problemas significativos de calidad de energía principalmente porque son cargas grandes y no lineales. La electrónica de potencia utilizada para convertir la frecuencia estándar de la red en la alta frecuencia necesaria para la fusión no extrae corriente de manera suave; en cambio, la extrae en pulsos distorsionados, lo que lleva a distorsión armónica, un bajo factor de potencia y fluctuaciones de voltaje que pueden interrumpir la red eléctrica y los equipos cercanos.

El problema central no es el proceso de fusión del horno en sí, sino la etapa de conversión de energía que lo alimenta. Los sistemas de rectificador e inversor fundamentales para el funcionamiento del horno son las principales fuentes de perturbaciones eléctricas que deben gestionarse.

La causa raíz: la electrónica de conversión de potencia

Un horno de inducción no puede usar la energía de la red directamente. Requiere una fuente de alimentación que convierta la CA estándar de 50/60 Hz de la compañía eléctrica en la CA de media o alta frecuencia (150 Hz a 10,000 Hz) necesaria para inducir calor en la carga metálica. Este proceso de conversión es la fuente de casi todos los problemas de calidad de energía.

El papel del rectificador

El primer paso en la conversión es el rectificador, que convierte la energía de CA entrante en energía de CC. La mayoría de los hornos grandes utilizan rectificadores controlados por fase construidos con tiristores (SCR).

Estos dispositivos controlan la potencia del horno "troceando" la forma de onda de voltaje de CA entrante. Solo conducen durante una porción de cada ciclo, lo que resulta en que la corriente se extrae en pulsos cortos y agudos en lugar de una onda sinusoidal suave.

La fuente de la distorsión armónica

Esta extracción de corriente pulsada y no sinusoidal es la definición de distorsión armónica. La onda de corriente distorsionada se compone de la frecuencia fundamental (50/60 Hz) más múltiples frecuencias enteras (100/120 Hz, 150/180 Hz, etc.).

Estas corrientes armónicas fluyen de regreso a la red eléctrica, distorsionando el voltaje para todos los usuarios en el mismo circuito. Los armónicos más problemáticos para un rectificador estándar de 6 pulsos son el 5º, 7º, 11º y 13º.

El doble problema del factor de potencia

Los hornos de inducción degradan el factor de potencia de dos maneras, lo que resulta en un factor de potencia general muy bajo, a menudo por debajo de 0.80.

- Factor de potencia de desplazamiento: El control del tiristor causa un desfase entre el voltaje y la corriente fundamental, creando un factor de potencia de desplazamiento deficiente.

- Factor de potencia de distorsión: La presencia de corrientes armónicas significa que no toda la corriente está realizando un trabajo útil, lo que reduce el factor de potencia de distorsión.

Las compañías eléctricas a menudo imponen sanciones financieras significativas por un bajo factor de potencia porque las obliga a suministrar más potencia aparente (kVA) que la potencia real (kW) que se consume, lo que sobrecarga su infraestructura.

Caída y parpadeo de voltaje

El ciclo de fusión de un horno implica cambios masivos y rápidos en la demanda de energía. Cuando se agrega una carga grande o se enciende el horno por primera vez, extrae una inmensa corriente de arranque.

Esta repentina y alta extracción de corriente provoca una caída temporal de voltaje, o caída, en la red local. Si estas fluctuaciones de energía son frecuentes y rítmicas, causan un fenómeno conocido como parpadeo de voltaje, que es visible como un pulso en la iluminación y puede interrumpir equipos electrónicos sensibles.

Comprendiendo las consecuencias

Ignorar estos problemas de calidad de energía no es una opción, ya que conducen a problemas operativos y financieros tangibles.

Sobrecalentamiento y falla del equipo

Las corrientes armónicas causan un calentamiento adicional en transformadores, conductores y motores. Este exceso de calor acelera la degradación del aislamiento y puede provocar fallas prematuras e inesperadas del equipo.

Mal funcionamiento de la electrónica sensible

Las plantas industriales modernas dependen de PLCs, computadoras y variadores de frecuencia (VFDs). La distorsión de voltaje causada por los armónicos puede provocar fallas lógicas, corrupción de datos y el apagado completo de estos sistemas de control críticos.

Sanciones de la compañía eléctrica y problemas de cumplimiento

La mayoría de las compañías eléctricas tienen límites estrictos sobre la cantidad de distorsión armónica que un cliente puede inyectar en la red (por ejemplo, el estándar IEEE 519). El incumplimiento puede resultar en multas elevadas o incluso la amenaza de desconexión.

El riesgo crítico de resonancia

Una solución común pero incorrecta es simplemente agregar capacitores de corrección del factor de potencia. La inductancia del transformador de la compañía eléctrica combinada con estos capacitores crea un circuito resonante. Si la frecuencia resonante de este circuito está cerca de uno de los armónicos dominantes del horno (como el 5º o el 7º), la corriente armónica puede amplificarse masivamente, lo que lleva a una falla catastrófica de los capacitores y otros equipos.

Cómo aplicar esto a su proyecto

La estrategia de mitigación adecuada depende de su presupuesto, la escala de su operación y la rigurosidad de los requisitos de su compañía eléctrica.

- Si su enfoque principal es cumplir con los requisitos básicos de la compañía eléctrica con un presupuesto limitado: Considere un sistema de filtros armónicos pasivos desintonizados, que están diseñados para corregir el factor de potencia mientras evitan la resonancia con los armónicos más problemáticos.

- Si su enfoque principal es proteger equipos sensibles y maximizar el tiempo de actividad: Un filtro armónico activo (AHF) es la solución superior, ya que cancela dinámicamente las corrientes armónicas en un amplio espectro para garantizar una energía limpia.

- Si está diseñando una instalación nueva y a gran escala: Especifique un horno con un rectificador de 12 o 24 pulsos, que cancela inherentemente los principales armónicos de bajo orden en la fuente y reduce drásticamente la necesidad de filtrado externo.

Gestionar proactivamente la calidad de energía de un horno de inducción es una inversión directa en la confiabilidad y eficiencia de toda su instalación.

Tabla resumen:

| Problema de calidad de energía | Causa principal | Consecuencia clave |

|---|---|---|

| Distorsión armónica | Extracción de corriente no lineal de rectificadores | Sobrecalentamiento de equipos, interrupción de electrónica sensible |

| Bajo factor de potencia | Desfase y corrientes armónicas | Sanciones de la compañía eléctrica, uso ineficiente de la energía |

| Parpadeo/Caída de voltaje | Cambios rápidos y grandes en la demanda de energía | Parpadeo visible de la luz, mal funcionamiento del equipo |

Proteja la calidad de energía de sus instalaciones y garantice el tiempo de actividad operativa. Las perturbaciones de energía de los hornos de inducción, como la distorsión armónica y el parpadeo de voltaje, pueden provocar costosas fallas en los equipos y sanciones de la compañía eléctrica. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de energía de los laboratorios industriales y de investigación. Nuestros expertos pueden ayudarle a seleccionar los sistemas de mitigación adecuados, desde filtros pasivos hasta soluciones armónicas activas, adaptados a su horno específico y a los requisitos de cumplimiento. No permita que los problemas de calidad de energía interrumpan sus procesos críticos; contáctenos hoy para una consulta y asegure que la energía de su laboratorio sea tan confiable como sus resultados.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz