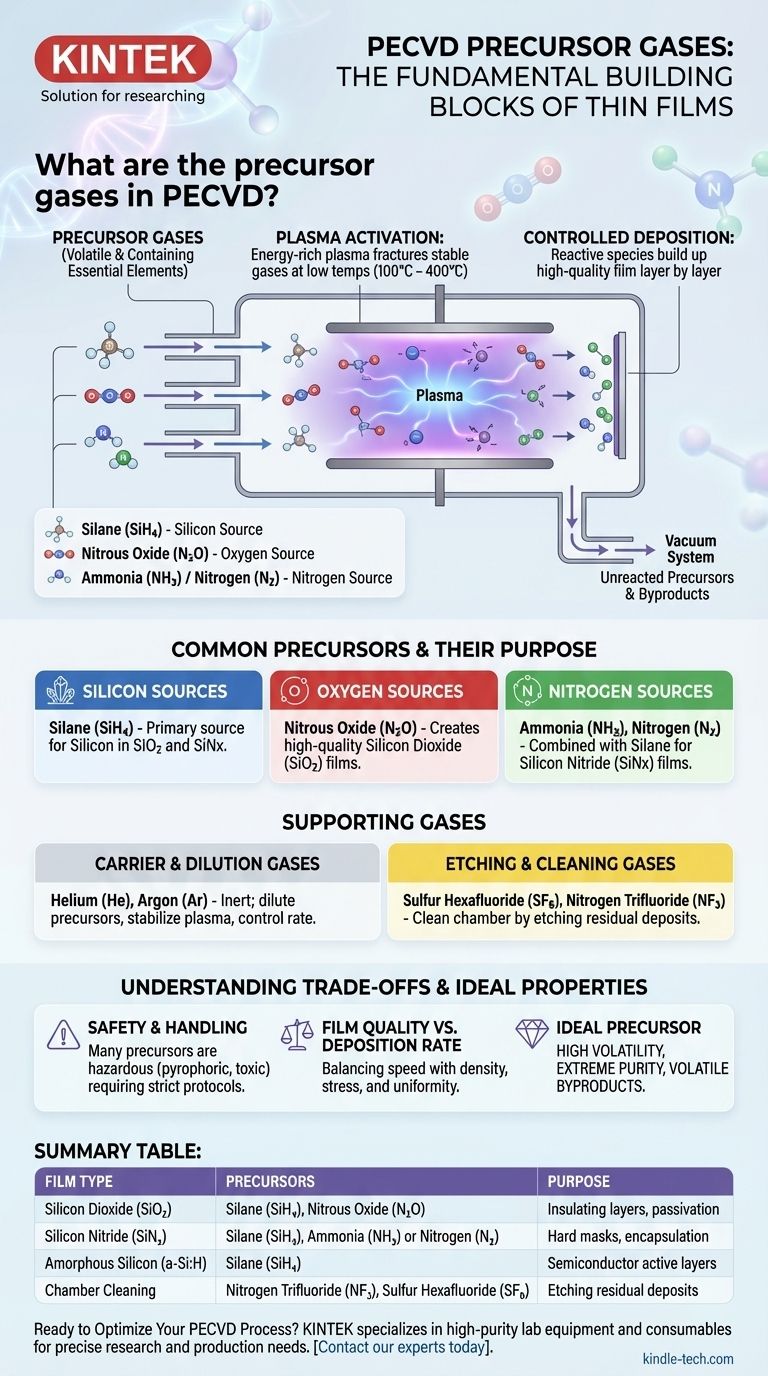

En la Deposición Química de Vapor Asistida por Plasma (PECVD), los gases precursores son los bloques de construcción fundamentales utilizados para crear películas delgadas. Los ejemplos comunes incluyen el Silano (SiH4) para el silicio, el Óxido Nitroso (N2O) para el oxígeno y el Amoníaco (NH3) o el Nitrógeno (N2) para el nitrógeno. Estos gases se eligen porque contienen los elementos necesarios para la película final y son lo suficientemente volátiles como para ser introducidos en una cámara de vacío.

El principio central no es solo qué gases se utilizan, sino cómo se utilizan. La PECVD emplea un plasma rico en energía para descomponer estos gases precursores estables a bajas temperaturas, lo que permite la deposición controlada de materiales de alta calidad como el dióxido de silicio y el nitruro de silicio sobre un sustrato.

El papel de los precursores en el proceso PECVD

¿Qué hace que un gas sea un "precursor"?

Un precursor es un compuesto químico volátil que sirve como material fuente para la película que se pretende depositar. En PECVD, estos materiales se introducen en una cámara de reacción en forma gaseosa.

El proceso se basa en el plasma: un gas parcialmente ionizado creado al aplicar un fuerte campo eléctrico de radiofrecuencia (RF).

Cómo el plasma activa los precursores

A diferencia de la Deposición Química de Vapor (CVD) tradicional, que requiere temperaturas muy altas (superiores a 600 °C) para romper los enlaces químicos, la PECVD utiliza la energía del plasma.

Los electrones libres en el plasma colisionan con las moléculas del gas precursor, fracturándolas en iones y radicales altamente reactivos. Este paso de activación permite que las reacciones de deposición ocurran a temperaturas mucho más bajas, típicamente entre 100 °C y 400 °C.

Del gas a la película sólida

Una vez descompuestas, estas especies reactivas viajan a la superficie del sustrato objetivo. Allí, reaccionan y se unen, construyendo gradualmente la capa de película delgada sólida deseada capa por capa.

Cualquier precursor no reaccionado o subproductos gaseosos se eliminan de la cámara mediante un sistema de vacío.

Precursores comunes y su propósito

Los gases precursores específicos elegidos determinan directamente la composición química de la película final. A menudo se utilizan en combinación.

Fuentes de silicio

El Silano (SiH4) es el precursor más común para depositar cualquier película que contenga silicio. Sirve como fuente principal del "Si" en materiales como el dióxido de silicio y el nitruro de silicio.

Fuentes de oxígeno

Para depositar óxidos, se requiere un gas que contenga oxígeno. El Óxido Nitroso (N2O) es una fuente de oxígeno ampliamente utilizada y eficaz para crear películas de dióxido de silicio (SiO2) de alta calidad.

Fuentes de nitrógeno

Para las películas de nitruro, una fuente de nitrógeno se combina con silano. El Amoníaco (NH3) y el gas Nitrógeno (N2) son las opciones más comunes para depositar nitruro de silicio (SiNx).

Gases portadores y de dilución

Los gases inertes como el Helio (He) y el Argón (Ar) no participan en la reacción química. Se utilizan para diluir los precursores reactivos, estabilizar el plasma y controlar la velocidad de deposición y las propiedades de la película.

Gases de grabado y limpieza

Ciertos gases se utilizan no para la deposición, sino para limpiar el interior de la cámara de reacción entre corridas. Se utilizan compuestos a base de flúor como el Hexafluoruro de Azufre (SF6) y el Trifluoruro de Nitrógeno (NF3) para grabar los depósitos de película residuales.

Comprender las compensaciones

Elegir los precursores y las condiciones del proceso correctos implica equilibrar varios factores críticos.

Seguridad y manipulación

Muchos gases precursores son peligrosos. El silano, por ejemplo, es pirofórico, lo que significa que puede inflamarse espontáneamente en contacto con el aire. Otros son tóxicos o corrosivos, lo que requiere protocolos de seguridad estrictos y equipos de manipulación especializados.

Calidad de la película frente a la velocidad de deposición

A menudo existe una compensación entre la velocidad de deposición y la calidad final de la película. Los altos flujos de gas y la potencia del plasma pueden aumentar la velocidad de deposición, pero pueden dar lugar a películas con menor densidad, mayor tensión o mala uniformidad.

Las propiedades de un precursor ideal

Un precursor ideal es altamente volátil, lo que garantiza que pueda transportarse fácilmente a la cámara. También debe ser extremadamente puro, ya que cualquier contaminante en el gas puede incorporarse a la película, degradando su rendimiento. Finalmente, sus subproductos de reacción también deben ser volátiles para que puedan eliminarse fácilmente sin contaminar la cámara.

Tomar la decisión correcta para su objetivo

La combinación de precursores se adapta a la película específica que se está creando.

- Si su enfoque principal es depositar Dióxido de Silicio (SiO2): Sus precursores serán una fuente de silicio como el Silano (SiH4) y una fuente de oxígeno como el Óxido Nitroso (N2O).

- Si su enfoque principal es depositar Nitruro de Silicio (SiNx): Combinará Silano (SiH4) con una fuente de nitrógeno, más comúnmente Amoníaco (NH3) o gas N2.

- Si su enfoque principal es depositar Silicio Amorfo (a-Si:H): Utilizará Silano (SiH4) como precursor principal, a menudo diluido en un gas portador como Argón o Helio.

- Si su enfoque principal es la limpieza de la cámara: Utilizará un gas a base de flúor como NF3 o SF6 para grabar el material residual después de las corridas de deposición.

En última instancia, la selección de los gases precursores es la decisión fundamental que dicta la química de su proceso de deposición de películas delgadas.

Tabla de resumen:

| Tipo de película | Gases precursores comunes | Propósito |

|---|---|---|

| Dióxido de Silicio (SiO₂) | Silano (SiH₄), Óxido Nitroso (N₂O) | Capas aislantes, pasivación |

| Nitruro de Silicio (SiNₓ) | Silano (SiH₄), Amoníaco (NH₃) o Nitrógeno (N₂) | Máscaras duras, encapsulación |

| Silicio Amorfo (a-Si:H) | Silano (SiH₄) | Capas activas semiconductoras |

| Limpieza de cámara | Trifluoruro de Nitrógeno (NF₃), Hexafluoruro de Azufre (SF₆) | Grabado de depósitos residuales |

¿Listo para optimizar su proceso PECVD?

Los gases precursores correctos son fundamentales para lograr películas delgadas uniformes y de alta calidad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta pureza para PECVD y otras técnicas de deposición, satisfaciendo las necesidades precisas de los laboratorios de investigación y producción. Nuestra experiencia garantiza que usted tenga los materiales y el soporte confiables necesarios para una deposición exitosa.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir cómo podemos ayudarle a lograr una calidad de película superior y eficiencia del proceso.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato