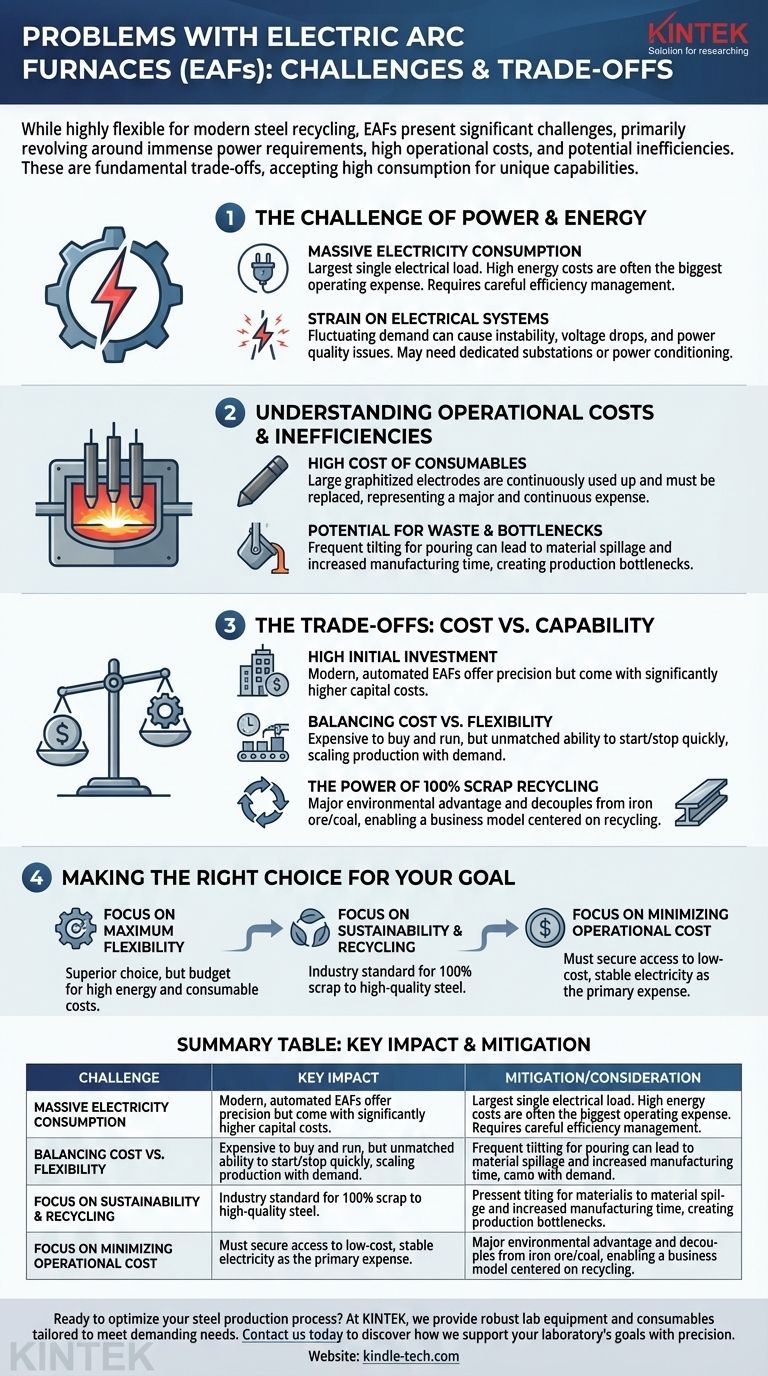

Aunque son muy flexibles y esenciales para el reciclaje moderno de acero, los hornos de arco eléctrico (EAF) presentan desafíos significativos, que giran principalmente en torno a sus inmensos requisitos de energía, altos costos operativos y posibles ineficiencias del proceso. Estos problemas no son necesariamente obstáculos insuperables, sino factores críticos que deben gestionarse para operar un EAF de manera efectiva y rentable.

Los problemas centrales de un horno de arco eléctrico no son fallas de diseño inherentes, sino más bien compensaciones fundamentales. Una instalación acepta un alto consumo de energía y costos operativos a cambio de una flexibilidad de producción incomparable y la capacidad única de utilizar materia prima 100% chatarra.

El Desafío de la Energía y la Electricidad

La característica definitoria de un EAF es su dependencia de un arco eléctrico masivo para fundir acero. Esta dependencia es la fuente de sus desafíos operativos más significativos.

Consumo Masivo de Electricidad

Un EAF es una de las cargas eléctricas individuales más grandes que se pueden colocar en una red eléctrica. Este consumo significativo de energía se traduce directamente en costos de energía muy altos, que a menudo son el componente más grande del presupuesto operativo del horno. La gestión cuidadosa y el monitoreo de la eficiencia no son opcionales; son esenciales para la viabilidad financiera.

Tensión en los Sistemas Eléctricos

La inmensa y fluctuante demanda de energía puede causar inestabilidad en la red eléctrica local. Esto puede provocar problemas como caídas de voltaje y perturbaciones de la calidad de la energía (parpadeo) que afectan a otros usuarios en la misma red. En consecuencia, las instalaciones de EAF a menudo requieren subestaciones dedicadas o equipos de acondicionamiento de energía costosos para mitigar estos efectos.

Comprender los Costos Operativos y las Ineficiencias

Más allá del costo de la electricidad, la operación diaria de un EAF implica otros gastos significativos y posibles cuellos de botella.

Alto Costo de los Consumibles

El proceso se basa en grandes electrodos grafitizados para crear el arco eléctrico. Estos electrodos son consumibles: se agotan gradualmente durante el proceso de fusión y deben reemplazarse con regularidad. El costo de estos electrodos de alta calidad es un gasto operativo importante y continuo.

Potencial de Desperdicio de Material y Tiempo

La operación física de algunos hornos puede introducir ineficiencias. Para los procesos que requieren una inclinación frecuente para verter metal fundido en moldes individuales, puede haber desperdicio de material por derrames y un mayor tiempo de fabricación. Este ciclo de inclinación y cambio de moldes puede convertirse en un cuello de botella en entornos de alto rendimiento.

Las Compensaciones: Costo vs. Capacidad

Los problemas asociados con los EAF deben sopesarse frente a sus ventajas únicas y potentes. No se puede tomar ninguna decisión sin comprender este equilibrio.

Alta Inversión Inicial

Los EAF modernos y altamente automatizados con ciclos preprogramados para diferentes grados de acero ofrecen una precisión y eficiencia increíbles. Sin embargo, esta complejidad y funcionalidad avanzada tienen un precio, lo que hace que la inversión de capital inicial sea significativamente mayor que la de los modelos de horno más simples.

Equilibrar el Costo frente a la Flexibilidad Inigualable

Esta es la compensación central. Aunque son caros de comprar y operar, la flexibilidad de un EAF es inigualable. A diferencia de los hornos tradicionales, un EAF se puede encender y apagar relativamente rápido, lo que permite escalar la producción según la demanda. Esto lo hace ideal para "mini-acerías" especializadas.

El Poder del Reciclaje 100% de Chatarra

Quizás el beneficio más importante es la capacidad del EAF para operar utilizando chatarra de acero 100% reciclada. Esto no solo proporciona una gran ventaja ambiental, sino que también permite a los productores independizarse de la cadena de suministro de materias primas de mineral de hierro y carbón, creando un modelo de negocio distinto centrado en el reciclaje.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un EAF es apropiado, debe alinear sus características con su objetivo estratégico principal.

- Si su enfoque principal es la máxima flexibilidad de producción: El EAF es la opción superior, pero debe presupuestar el alto consumo de energía y el costo de los electrodos consumibles.

- Si su enfoque principal es la sostenibilidad ambiental y el reciclaje: El EAF es el estándar de la industria para convertir chatarra 100% en productos de acero nuevos y de alta calidad.

- Si su enfoque principal es minimizar el costo operativo: Debe asegurar el acceso a una fuente de electricidad estable y de bajo costo, ya que este será su mayor gasto continuo.

Comprender estos desafíos es el primer paso para aprovechar las ventajas estratégicas únicas de la tecnología del horno de arco eléctrico.

Tabla Resumen:

| Desafío | Impacto Clave | Mitigación/Consideración |

|---|---|---|

| Consumo Masivo de Electricidad | Altos costos de energía, mayor gasto operativo | Requiere un monitoreo y gestión cuidadosos de la eficiencia |

| Tensión en la Red Eléctrica | Caídas de voltaje, problemas de calidad de energía | A menudo necesita subestaciones dedicadas o equipo de acondicionamiento de energía |

| Alto Costo de los Consumibles | Los electrodos de grafito son un gasto recurrente importante | La presupuestación para el reemplazo regular es esencial |

| Potencial de Ineficiencias | Desperdicio de material, cuellos de botella de tiempo en el cambio de inclinación/molde | Los procedimientos operativos optimizados pueden reducir las pérdidas |

| Alta Inversión Inicial | Costo de capital significativo para sistemas avanzados y automatizados | Costo inicial más alto para flexibilidad y precisión a largo plazo |

¿Listo para optimizar su proceso de producción de acero? En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y consumibles adaptados para satisfacer las exigentes necesidades de los laboratorios modernos. Ya sea que esté investigando la eficiencia del horno, probando materiales o desarrollando nuevos grados de acero, nuestras soluciones le ayudan a gestionar los desafíos operativos de manera efectiva. Contáctenos hoy para descubrir cómo KINTEK puede apoyar los objetivos de su laboratorio con precisión y confiabilidad.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía