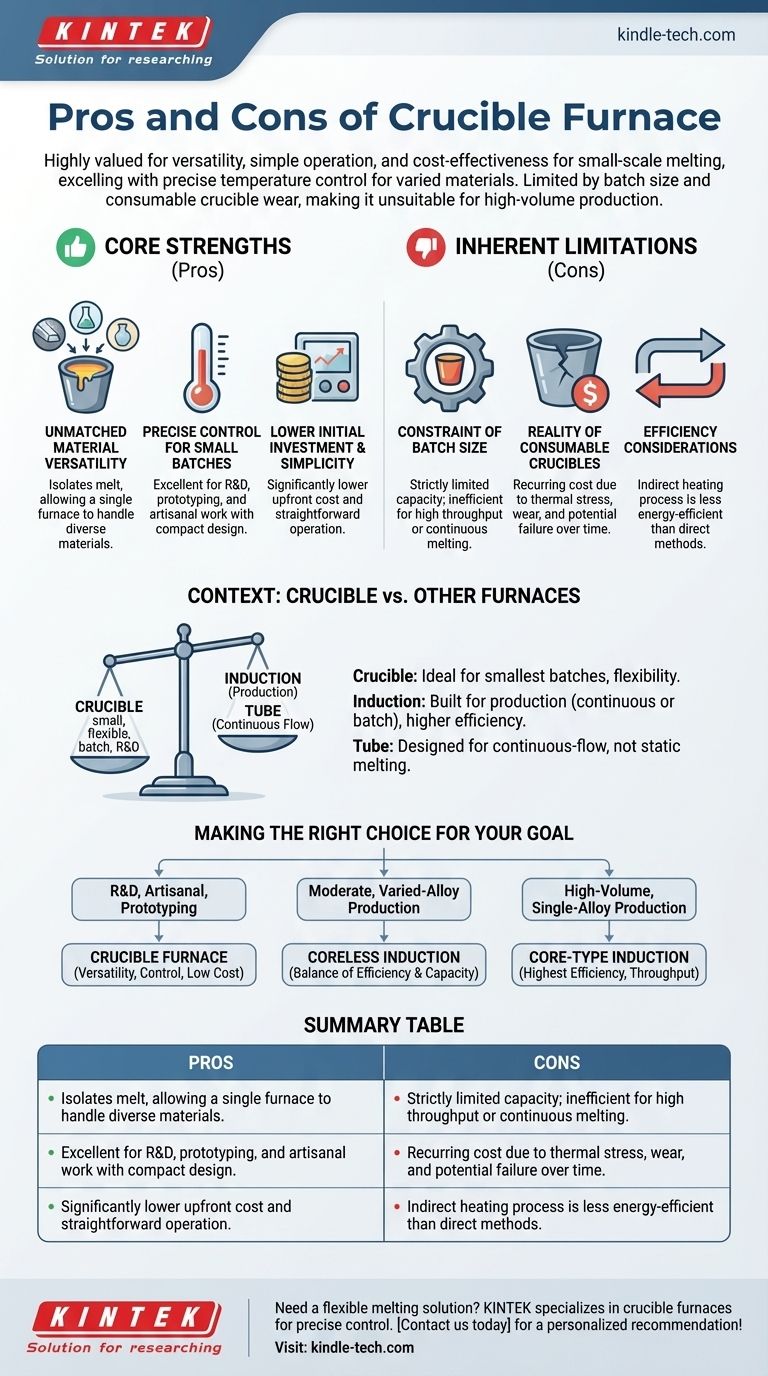

En resumen, un horno de crisol es muy valorado por su versatilidad, operación sencilla y rentabilidad para la fusión a pequeña escala. Sobresale en el manejo de una amplia variedad de materiales con un control preciso de la temperatura. Sin embargo, sus principales inconvenientes son un tamaño de lote limitado y el costo operativo continuo y el mantenimiento asociados con el desgaste del crisol, lo que lo hace inadecuado para la producción de gran volumen.

La decisión de utilizar un horno de crisol no se trata de si es "bueno" o "malo", sino de si sus fortalezas específicas se alinean con su escala operativa. Es la opción definitiva para la flexibilidad y los lotes pequeños, pero cede ante otras tecnologías a medida que aumenta el volumen de producción.

Las Fortalezas Centrales de un Horno de Crisol

El diseño de un horno de crisol es fundamentalmente simple: una cámara de calentamiento y un recipiente extraíble (el crisol). Esta simplicidad es la fuente de sus principales ventajas.

Versatilidad de Material Inigualable

Debido a que el material que se funde está contenido completamente dentro del crisol inerte, no hay contacto directo con los elementos calefactores del horno.

Este aislamiento permite que un solo horno funda una amplia gama de materiales, incluidos diversos metales, aleaciones, vidrio e incluso cerámicas, simplemente utilizando el crisol apropiado.

Control Preciso para Lotes Pequeños

Los hornos de crisol ofrecen un excelente control de la temperatura, lo cual es fundamental para la investigación metalúrgica, la creación de prototipos y el trabajo artesanal donde las propiedades del material son primordiales.

Su tamaño típicamente compacto los hace ideales para laboratorios, fundiciones pequeñas y talleres que no requieren una producción continua y a gran escala.

Menor Inversión Inicial y Simplicidad

En comparación con sistemas industriales más complejos como los hornos de inducción, un horno de crisol representa un costo inicial significativamente menor.

Su operación es sencilla y requiere menos capacitación especializada para gestionar los ciclos de fusión, lo que los hace muy accesibles para operaciones más pequeñas.

Las Limitaciones Inherentes

El mismo diseño que proporciona flexibilidad también crea límites operativos claros. Comprenderlos es clave para evitar una inversión inadecuada.

La Restricción del Tamaño del Lote

La capacidad del horno está estrictamente limitada por el tamaño del crisol que puede albergar. Esto lo convierte inherentemente en una herramienta de proceso por lotes.

Es ineficiente e impráctico para aplicaciones que requieren un alto rendimiento o la fusión continua de grandes cantidades de metal.

La Realidad de los Crisoles Consumibles

El crisol en sí es un artículo consumible. Está sujeto a un estrés térmico extremo e interacción química, lo que provoca un desgaste, agrietamiento o falla inevitables con el tiempo.

Este desgaste representa un costo operativo recurrente y requiere una inspección cuidadosa y gestión de inventario para prevenir fallas catastróficas y tiempo de inactividad de la producción. Los crisoles se fabrican más comúnmente con grafito, arcilla o carburo de silicio.

Consideraciones de Eficiencia

La eficiencia de un horno de crisol puede variar según el diseño y el material que se esté fundiendo. El calor se transfiere desde los elementos calefactores al crisol y luego al material de carga.

Este proceso de calentamiento indirecto puede ser menos eficiente energéticamente que métodos como el calentamiento por inducción, donde el material en sí se calienta directamente mediante un campo electromagnético.

El Contexto es Clave: Crisol frente a Otros Hornos

El valor de un horno de crisol se hace evidente cuando se compara con otros hornos industriales comunes. Cada uno está diseñado para un propósito diferente.

Crisol frente a Hornos de Inducción

Los hornos de inducción están construidos para la producción. Los hornos de inducción de núcleo logran eficiencias de hasta el 98%, pero deben funcionar continuamente, lo que los hace ideales para fundiciones de aleación única y gran volumen.

Los hornos de inducción sin núcleo son más flexibles: se pueden detener y arrancar, pero siguen siendo mucho más grandes y eficientes (alrededor del 75%) que un horno de crisol, posicionándose como un paso intermedio para necesidades de producción moderadas con aleaciones variadas. Un horno de crisol se sitúa por debajo de ambos en escala, ofreciendo la máxima flexibilidad para los lotes más pequeños.

Crisol frente a Hornos de Tubo

Los hornos de tubo están diseñados para procesos de flujo continuo, no para fusión estática. Los materiales pasan a través de un tubo calentado, lo que los hace adecuados para procesos como el craqueo químico o el recocido de alambres.

Un horno de crisol es para fundir un lote estático y contenido de material. Las dos tecnologías resuelven problemas fundamentalmente diferentes y rara vez son intercambiables.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno correcto requiere una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es I+D, trabajo artesanal o creación de prototipos: Un horno de crisol es la opción ideal debido a su versatilidad inigualable, control preciso y bajo costo inicial.

- Si su enfoque principal es la producción moderada de aleaciones variadas: Un horno de inducción sin núcleo ofrece un mejor equilibrio entre eficiencia y capacidad para un entorno de producción dedicado.

- Si su enfoque principal es la producción continua de alto volumen de una sola aleación: Un horno de inducción de núcleo proporciona la mayor eficiencia y rendimiento, pero exige un horario operativo casi constante.

Al alinear las compensaciones inherentes de la tecnología con sus objetivos específicos, puede seleccionar con confianza la solución de fusión adecuada para sus necesidades.

Tabla Resumen:

| Ventajas | Desventajas |

|---|---|

| Versatilidad de material inigualable (metales, vidrio, cerámica) | Tamaño de lote limitado, no apto para producción de gran volumen |

| Control preciso de la temperatura para I+D y prototipos | Los crisoles consumibles añaden costos recurrentes y mantenimiento |

| Menor inversión inicial y operación simple | Menos eficiente energéticamente que los métodos de calentamiento por inducción |

| Ideal para laboratorios, fundiciones pequeñas y talleres | Requiere una inspección cuidadosa del crisol para prevenir fallas |

¿Necesita una solución de fusión flexible para su laboratorio o producción a pequeña escala? KINTEK se especializa en hornos de crisol y equipos de laboratorio, ofreciendo el control preciso y la versatilidad que sus proyectos demandan. Permita que nuestros expertos le ayuden a seleccionar el horno adecuado para sus materiales y tamaño de lote específicos. ¡Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico