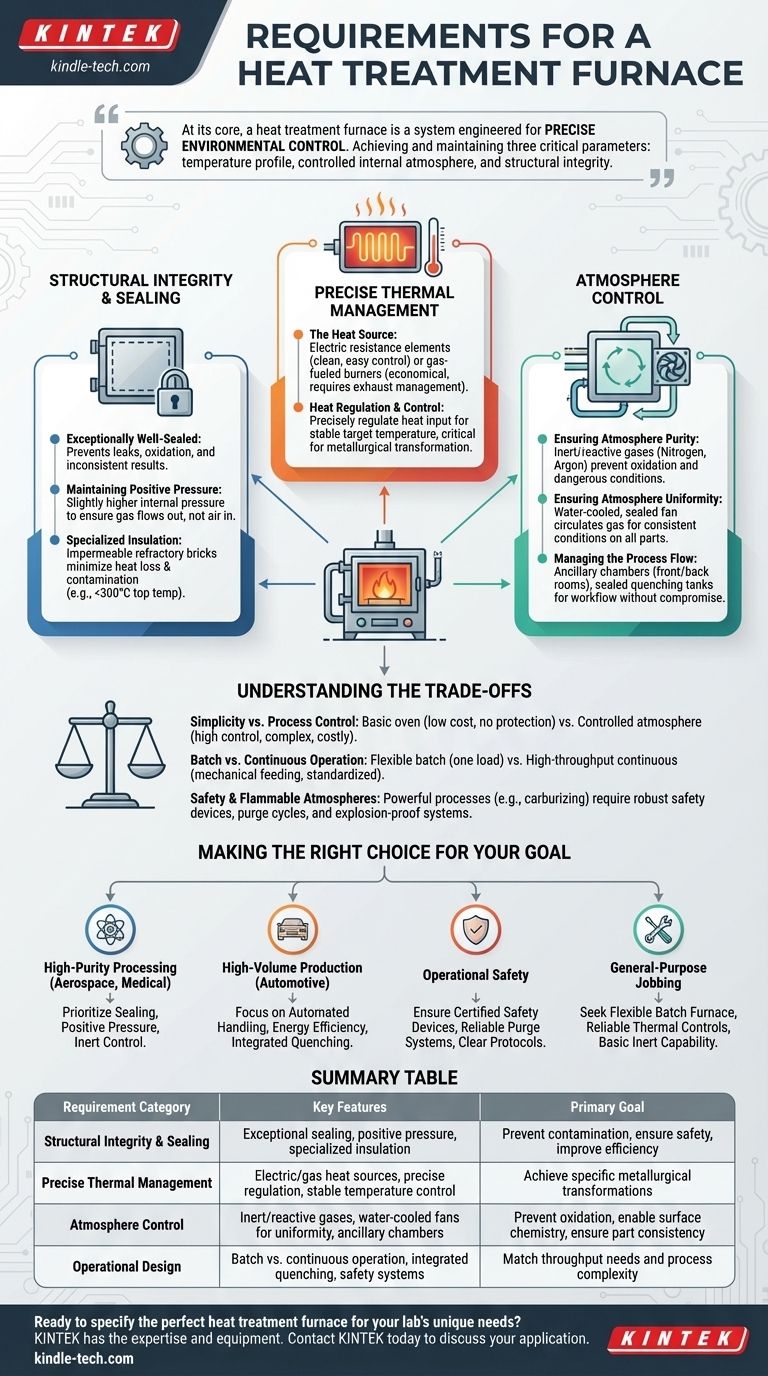

En esencia, un horno de tratamiento térmico es un sistema diseñado para un control ambiental preciso. Los requisitos fundamentales se centran en lograr y mantener tres parámetros críticos: un perfil de temperatura específico, una atmósfera interna controlada e integridad estructural para contener ambos de manera segura y eficiente. Estos requisitos aseguran que el horno pueda alterar de manera confiable las propiedades físicas y químicas de un material.

Un horno de tratamiento térmico es mucho más que un simple horno. Sus requisitos de diseño están impulsados por la necesidad de crear un ambiente perfectamente sellado y estable donde el calor y la atmósfera puedan manipularse con precisión para lograr resultados metalúrgicos específicos y repetibles sin contaminación ni riesgos de seguridad.

La base: integridad estructural y sellado

El cuerpo físico del horno es la primera línea de defensa para mantener un proceso controlado. Su diseño impacta directamente tanto la eficiencia como la calidad del producto final.

### La importancia de una cámara sellada

Un horno de tratamiento térmico debe estar excepcionalmente bien sellado. Cualquier fuga impide que el sistema mantenga un ambiente interno estable.

Esto se hace para evitar la intrusión de aire exterior y la fuga de la atmósfera controlada interna. Un sello comprometido conduce a la oxidación, reacciones químicas no deseadas y resultados inconsistentes.

### Mantenimiento de la presión positiva

Para complementar el sello, los hornos están diseñados para operar bajo una ligera presión positiva.

Esto significa que la presión dentro del horno es ligeramente superior a la presión atmosférica exterior. Este diseño asegura que si existiera alguna fuga microscópica, el gas del horno fluiría hacia afuera en lugar de permitir que el aire (que contiene oxígeno y humedad) entre.

### Aislamiento especializado

El revestimiento del horno debe proporcionar un aislamiento térmico superior y no debe reaccionar con la atmósfera del horno. Para ciertos procesos como la cementación, se utilizan ladrillos refractarios impermeables.

Este aislamiento minimiza la pérdida de calor, mejorando la eficiencia energética, y asegura que el material del revestimiento no se descomponga ni contamine el proceso. La temperatura máxima del horno, por ejemplo, generalmente no debe exceder los 300 °C, lo que indica una contención de calor efectiva.

La función principal: gestión térmica precisa

El propósito principal del horno es aplicar calor. Sin embargo, la forma en que se genera, se entrega y se controla el calor es lo que diferencia un horno básico de un equipo industrial.

### La fuente de calor

Los hornos utilizan una de dos fuentes de calor principales: elementos de resistencia eléctrica o quemadores a gas.

La elección del elemento calefactor depende de la temperatura requerida, el tipo de atmósfera utilizada y el costo operativo. El calor eléctrico suele ser más limpio y fácil de controlar, mientras que el gas puede ser más económico, pero puede requerir medidas para evitar que los subproductos de la combustión afecten las piezas.

### Regulación y control del calor

El sistema de control debe ser capaz de gestionar diferentes fases de calentamiento. Se necesita una gran cantidad de energía para llevar el horno y su carga a la temperatura.

Una vez alcanzada la temperatura objetivo, el sistema debe regular con precisión la entrada de calor para mantener esa temperatura con una fluctuación mínima. Esta estabilidad es fundamental para lograr la transformación metalúrgica deseada.

La variable crítica: control de la atmósfera

Para la mayoría de los tratamientos térmicos avanzados, controlar la composición química del gas dentro del horno es tan importante como controlar la temperatura. Esto se conoce como una atmósfera controlable.

### Asegurar la pureza de la atmósfera

El propósito de una atmósfera controlada, que a menudo utiliza gases como nitrógeno o argón, es crear un ambiente inerte o reactivo.

Una atmósfera inerte previene la oxidación y la formación de cascarilla en la superficie de la pieza. También se utiliza para purgar el horno de gases inflamables u oxígeno antes y después de un ciclo, lo cual es una medida de seguridad crítica.

### Asegurar la uniformidad de la atmósfera

La composición de la atmósfera debe ser consistente en toda la cámara. Esto se logra con un ventilador sellado enfriado por agua.

Este ventilador hace circular el gas del horno, eliminando puntos muertos y asegurando que cada superficie de cada pieza esté expuesta a las mismas condiciones atmosféricas. Esto es especialmente vital en procesos a temperaturas más bajas donde la convección natural es menos efectiva.

### Gestión del flujo del proceso

Los hornos complejos incluyen cámaras auxiliares para gestionar el flujo de trabajo sin comprometer la cámara de calentamiento principal. Estos incluyen salas delanteras y traseras o vestíbulos.

Estas cámaras permiten cargar y descargar piezas. El horno también puede integrar un tanque de enfriamiento sellado, lo que permite mover las piezas directamente desde la zona caliente a un fluido de enfriamiento (como aceite o agua) sin exposición al aire exterior.

Comprender las compensaciones

Seleccionar o diseñar un horno implica equilibrar prioridades contrapuestas. No existe una única configuración "mejor"; la elección óptima depende completamente de la aplicación.

### Simplicidad frente a control de procesos

Un horno de revenido con atmósfera de aire simple es relativamente económico y fácil de operar. Sin embargo, no ofrece protección contra la oxidación. Un horno con atmósfera controlable e integración de enfriamiento proporciona un control y una versatilidad muy superiores, pero conlleva un costo, complejidad y requisitos de mantenimiento significativamente mayores.

### Operación por lotes frente a continua

Los hornos por lotes, que procesan una carga a la vez, ofrecen flexibilidad para una variedad de formas de piezas y ciclos de proceso. Los hornos continuos, que utilizan dispositivos mecánicos de alimentación y descarga para mover las piezas constantemente, ofrecen mayor rendimiento y eficiencia para la producción estandarizada de gran volumen, pero son mucho menos flexibles.

### Seguridad y atmósferas inflamables

El uso de atmósferas inflamables (como gas endógeno para la cementación) permite procesos metalúrgicos potentes, pero introduce riesgos de seguridad significativos. Estos hornos exigen dispositivos de seguridad y a prueba de explosiones robustos, incluidos ciclos de purga, sistemas de supervisión de llama y ventilaciones de emergencia, lo que aumenta la complejidad y el costo del horno.

Tomar la decisión correcta para su objetivo

Sus requisitos específicos para un horno de tratamiento térmico están dictados por su objetivo final. Utilice esta guía para priorizar las características que más importan para su aplicación.

- Si su enfoque principal es el procesamiento de alta pureza (p. ej., aeroespacial, médico): Priorice el sellado excepcional, la capacidad de presión positiva y el control preciso de la atmósfera inerte para prevenir cualquier contaminación superficial.

- Si su enfoque principal es la producción de gran volumen (p. ej., automotriz): Céntrese en el manejo mecánico automatizado para la operación continua, la eficiencia energética y el enfriamiento integrado para un flujo de trabajo optimizado.

- Si su enfoque principal es la seguridad operativa: Asegúrese de que el horno cuente con dispositivos de seguridad certificados, sistemas de purga confiables y protocolos claros, especialmente si utiliza atmósferas inflamables.

- Si su enfoque principal es el trabajo de propósito general: Busque un horno por lotes flexible con controles térmicos confiables y, si es necesario, una capacidad básica de atmósfera inerte para la versatilidad del proceso.

En última instancia, los requisitos de un horno son un reflejo directo de la precisión exigida por el proceso que está diseñado para realizar.

Tabla de resumen:

| Categoría de requisito | Características clave | Objetivo principal |

|---|---|---|

| Integridad estructural y sellado | Sellado excepcional, presión positiva, aislamiento especializado | Prevenir la contaminación, garantizar la seguridad, mejorar la eficiencia |

| Gestión térmica precisa | Fuentes de calor eléctricas/a gas, regulación precisa, control de temperatura estable | Lograr transformaciones metalúrgicas específicas |

| Control de la atmósfera | Gases inertes/reactivos, ventiladores enfriados por agua para uniformidad, cámaras auxiliares | Prevenir la oxidación, permitir la química superficial, asegurar la consistencia de la pieza |

| Diseño operativo | Operación por lotes frente a continua, enfriamiento integrado, sistemas de seguridad | Adaptarse a las necesidades de rendimiento y complejidad del proceso |

¿Listo para especificar el horno de tratamiento térmico perfecto para las necesidades únicas de su laboratorio?

Ya sea que su prioridad sea el procesamiento de alta pureza para componentes aeroespaciales, la producción de gran volumen para piezas de automóviles o la seguridad operativa con atmósferas inflamables, KINTEK tiene la experiencia y el equipo para satisfacer sus requisitos precisos. Nuestra gama de hornos de laboratorio está diseñada para ofrecer la integridad estructural, la gestión térmica y el control de la atmósfera que sus procesos demandan.

Póngase en contacto con KINTEL hoy mismo para analizar su aplicación y permitir que nuestros especialistas le ayuden a lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo