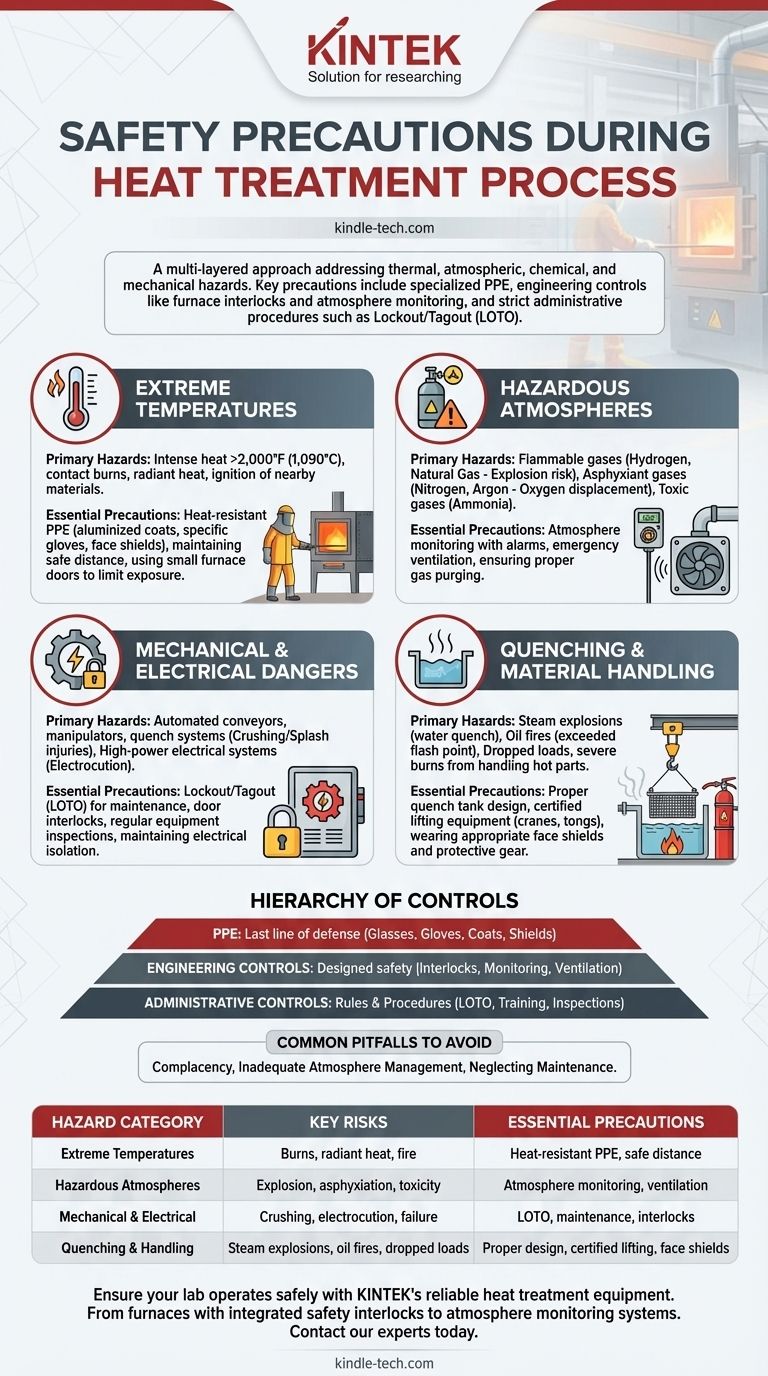

En resumen, la seguridad durante el tratamiento térmico requiere un enfoque de múltiples capas que aborde los peligros térmicos, atmosféricos, químicos y mecánicos. Las precauciones clave incluyen el uso de Equipo de Protección Personal (EPP) especializado, la implementación de controles de ingeniería como interbloqueos de hornos y monitoreo de la atmósfera, y la adhesión a procedimientos administrativos estrictos como el Bloqueo/Etiquetado (LOTO) para el mantenimiento.

La seguridad en el tratamiento térmico no se trata simplemente de evitar quemaduras. Es una disciplina integral centrada en el control de temperaturas extremas, la gestión de atmósferas potencialmente explosivas o tóxicas, y la garantía de la integridad mecánica y eléctrica de todo el equipo.

Los peligros principales: un perfil de riesgo multifacético

Comprender todo el espectro de riesgos es el primer paso para crear un entorno seguro. Las operaciones de tratamiento térmico presentan peligros que van mucho más allá de las obvias altas temperaturas.

Temperaturas extremas

El peligro más evidente es el calor intenso generado por los hornos, que puede superar los 2,000°F (1,090°C). Esto crea riesgos de quemaduras graves por contacto, exposición a calor radiante y posible ignición de materiales combustibles cercanos.

Atmósferas peligrosas

Muchos procesos de tratamiento térmico requieren atmósferas específicas para lograr las propiedades metalúrgicas deseadas. Estas atmósferas introducen peligros significativos, a menudo invisibles.

Gases como el hidrógeno y el gas natural son altamente inflamables y pueden crear mezclas explosivas. Los gases inertes como el nitrógeno y el argón, aunque no son inflamables, desplazan el oxígeno y representan un grave riesgo de asfixia en espacios confinados o mal ventilados. Procesos como la nitruración utilizan amoniaco, que es tanto tóxico como inflamable.

Peligros mecánicos y eléctricos

Los hornos son máquinas industriales complejas. Los peligros incluyen transportadores automatizados, manipuladores y sistemas de enfriamiento que pueden causar aplastamientos o lesiones por salpicaduras. Además, los sistemas eléctricos de alta potencia para elementos calefactores o bobinas de inducción presentan un riesgo constante de electrocución si no se mantienen y aíslan adecuadamente.

Enfriamiento y manipulación de materiales

La etapa de enfriamiento, donde una pieza caliente se enfría rápidamente en un líquido como aceite o agua, puede ser violenta. El enfriamiento con agua puede causar explosiones de vapor, mientras que el enfriamiento con aceite conlleva un riesgo significativo de incendio si se excede el punto de inflamación del aceite. La manipulación de piezas calientes y pesadas con grúas o tenazas también presenta un riesgo de caída de cargas y quemaduras graves.

Protocolos y controles de seguridad esenciales

Un programa de seguridad robusto se basa en una jerarquía de controles, desde el diseño del equipo hasta las acciones individuales.

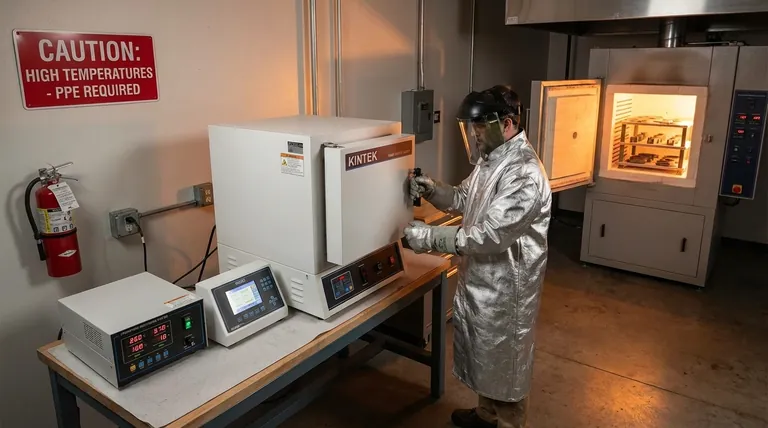

El Equipo de Protección Personal (EPP) es innegociable

El EPP es la última línea de defensa para un operador. El equipo estándar incluye gafas de seguridad con protectores laterales, pero el equipo específico para cada tarea es fundamental. Esto a menudo incluye abrigos aluminizados para reflejar el calor radiante, guantes resistentes al calor clasificados para las temperaturas específicas y protectores faciales para proteger contra salpicaduras y calor.

Controles de ingeniería: diseñando la seguridad

Los sistemas más seguros están diseñados para minimizar la exposición a peligros. Las puertas de los hornos se mantienen pequeñas no solo por eficiencia térmica, sino también para limitar la exposición del operador al calor radiante y a las atmósferas peligrosas.

Los controles de ingeniería cruciales incluyen interbloqueos de puertas que apagan los elementos calefactores cuando se abren, sistemas de ventilación de emergencia y sistemas de monitoreo de atmósfera calibrados con alarmas para gases inflamables, gases tóxicos o niveles bajos de oxígeno.

Controles administrativos: prácticas de trabajo seguras

Estas son las reglas y procedimientos que rigen cómo se realiza el trabajo. El más crítico es el procedimiento de Bloqueo/Etiquetado (LOTO), que asegura que el equipo esté desenergizado y no pueda arrancarse durante el mantenimiento. Otras prácticas vitales incluyen inspecciones regulares del equipo, capacitación formal en todos los procedimientos y protocolos claros para la respuesta a emergencias.

Errores comunes a evitar

Incluso con el equipo adecuado, el error humano y la complacencia pueden llevar al desastre. Reconocer estos puntos de falla comunes es fundamental para mantener una operación segura.

La complacencia de la experiencia

Los operadores con mucha experiencia pueden desarrollar una falsa sensación de seguridad, lo que los lleva a pasar por alto los interbloqueos de seguridad o a descuidar el uso del EPP adecuado para tareas "rápidas". Esta es una de las principales causas de accidentes industriales.

Gestión inadecuada de la atmósfera

Asumir que un gas inerte es "seguro" es un error fatal. Sin una ventilación adecuada y un monitoreo de oxígeno, una fuga de nitrógeno o argón puede crear silenciosamente un ambiente mortal y deficiente en oxígeno. De manera similar, la falta de purga adecuada de atmósferas inflamables antes de abrir un horno puede causar una explosión.

Descuidar el mantenimiento del equipo

Un programa de seguridad es tan fuerte como el equipo que rige. Los sellos de las puertas degradados pueden filtrar gases peligrosos, los controladores de temperatura defectuosos pueden provocar sobrecalentamiento e incendios, y las cadenas de polipasto sin inspeccionar pueden fallar, dejando caer componentes calientes.

Un enfoque proactivo para la seguridad en el tratamiento térmico

La implementación de una estrategia de seguridad exitosa requiere hacer coincidir las precauciones adecuadas con el rol y la tarea específicos en cuestión.

- Si usted es un operador o técnico: Su enfoque principal debe ser el uso diligente y constante de todo el EPP requerido y la estricta adherencia a los procedimientos operativos establecidos sin desviaciones.

- Si usted es un gerente o ingeniero de seguridad: Priorice la implementación y auditoría regular de controles de ingeniería robustos, especialmente el monitoreo de la atmósfera y los interbloqueos del equipo, respaldados por una capacitación integral.

- Si está realizando mantenimiento: Nunca comience a trabajar sin antes aplicar un procedimiento de Bloqueo/Etiquetado (LOTO) riguroso y verificado para aislar completamente el equipo de todas las fuentes de energía.

En última instancia, la seguridad en el tratamiento térmico es un proceso activo y continuo de identificación y mitigación de riesgos, no una lista de verificación pasiva.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Precauciones esenciales |

|---|---|---|

| Temperaturas extremas | Quemaduras por contacto, calor radiante, incendio | EPP resistente al calor (guantes, abrigos), distancia segura del equipo |

| Atmósferas peligrosas | Explosión (hidrógeno), asfixia (nitrógeno), toxicidad (amoniaco) | Monitoreo de atmósfera, ventilación, alarmas de detección de gas |

| Mecánicos y eléctricos | Aplastamiento, electrocución, falla del equipo | Bloqueo/Etiquetado (LOTO), mantenimiento regular, interbloqueos de seguridad |

| Enfriamiento y manipulación | Explosiones de vapor, incendios de aceite, caída de cargas | Diseño adecuado del tanque de enfriamiento, equipo de elevación certificado, protectores faciales |

Asegúrese de que su laboratorio funcione de forma segura con el equipo de tratamiento térmico fiable de KINTEK. Desde hornos con interbloqueos de seguridad integrados hasta sistemas de monitoreo de atmósfera, proporcionamos las herramientas y consumibles robustos que su laboratorio necesita para mitigar riesgos y proteger a su equipo. No comprometa la seguridad: contacte a nuestros expertos hoy para encontrar la solución adecuada para sus desafíos específicos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la presión mínima en una cámara de vacío? Logre el vacío ideal para su aplicación

- ¿Cómo se calientan los reactores de pirólisis? Elegir el método adecuado para su proceso

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Qué materiales se pueden fundir al vacío? Prototipos de polímeros vs. Piezas metálicas de alto rendimiento

- ¿Por qué se crea vacío en la cámara antes de la evaporación térmica? Para películas delgadas uniformes y de alta calidad

- ¿Qué es la evaporación térmica en presión de vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Cuáles son los diferentes tipos de calcinadores? Una guía para seleccionar el equipo de procesamiento térmico adecuado

- ¿Cuál es la función de un horno de prueba de alta temperatura en las pruebas de acero RAFM? Replicar las condiciones del reactor nuclear