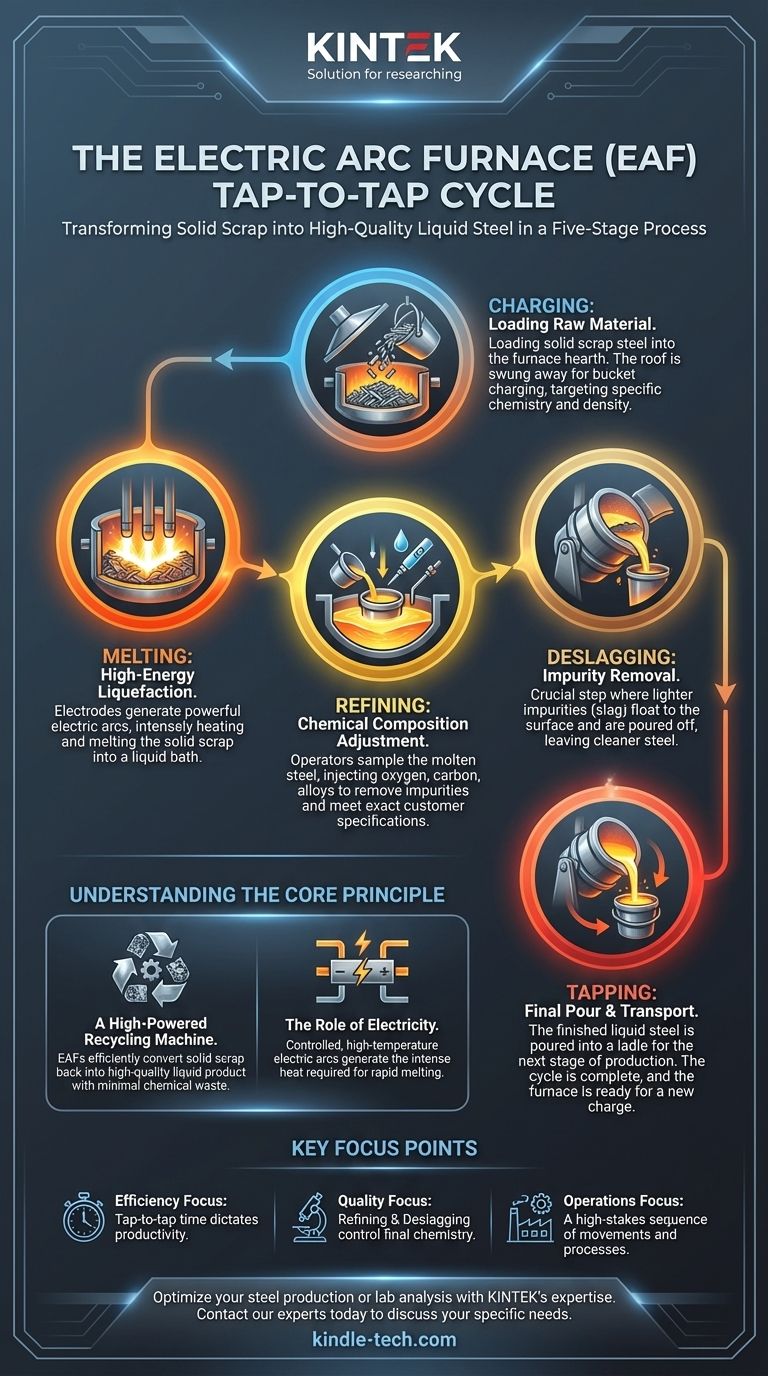

El ciclo operativo de un Horno de Arco Eléctrico (EAF) se conoce como el ciclo de colada a colada (tap-to-tap). Este proceso altamente eficiente consta de cinco etapas distintas: carga, fusión, afinado, desescoriado y colada. Cada fase es un paso crítico en la transformación del metal de chatarra sólido en acero líquido de alta calidad.

Un horno de arco eléctrico no solo funde metal; ejecuta una secuencia precisa y de alta energía para reciclar chatarra en un producto refinado con una composición química específica, todo dentro de un ciclo que se mide desde el momento en que se vierte el acero (colada) hasta el siguiente.

Un desglose detallado del ciclo del EAF

Todo el ciclo de colada a colada es un proceso coreografiado cuidadosamente diseñado para la velocidad y el control de calidad. Comienza con un horno frío y vacío y termina cuando está listo para la siguiente carga.

Etapa 1: Carga del Horno

La carga es el proceso de introducir la materia prima, principalmente chatarra de acero, en el horno.

La tapa del horno, que sostiene los electrodos, se aparta para permitir que grandes cucharas depositen la chatarra directamente en el recipiente principal o crisol. Esta carga inicial se selecciona cuidadosamente para lograr una química y densidad objetivo.

Etapa 2: Fusión

Esta es la etapa que consume más energía, donde se utiliza una inmensa cantidad de electricidad para fundir la chatarra sólida.

Tres electrodos de grafito o carbono se bajan a través de orificios en la tapa del horno. Se genera un potente arco eléctrico entre los electrodos y la chatarra, produciendo un calor intenso que funde la carga en un baño líquido.

Etapa 3: Refinado (Afinado)

Una vez que el acero está fundido, el enfoque pasa de la fusión al ajuste de su composición química.

Durante el afinado, los operadores toman muestras del baño fundido para verificar su química. Pueden inyectar oxígeno, carbono y otras aleaciones para eliminar impurezas y llevar el acero a la especificación exacta requerida por el cliente.

Etapa 4: Desescoriado

Este paso crucial implica la eliminación de impurezas, conocida como escoria, del acero fundido.

Las impurezas, que son más ligeras que el acero, flotan hasta la superficie para formar una capa de escoria líquida. El horno se inclina cuidadosamente para verter esta escoria a través de una puerta de escoria, dejando atrás el acero líquido refinado y más limpio.

Etapa 5: Colada

La colada es la etapa final, donde el acero líquido terminado se vierte fuera del horno.

El horno se inclina en la dirección opuesta al desescoriado, permitiendo que el acero fundido fluya a través de un agujero de drenaje, o piquera, hacia una cuchara. Esta cuchara transporta el acero a la siguiente etapa del proceso de producción, y el EAF está listo para ser cargado de nuevo, comenzando un nuevo ciclo.

Comprender el principio fundamental

El proceso EAF es fundamentalmente diferente de la fabricación de acero primaria tradicional. Su eficiencia y propósito se definen por sus componentes principales y su papel como reciclador.

Una máquina de reciclaje de alta potencia

Un EAF es esencialmente una potente unidad de reciclaje. Su función principal es tomar un material sólido y frío (chatarra de acero) y convertirlo de nuevo en un producto líquido de alta calidad con un desperdicio químico mínimo.

El recipiente principal del horno es una carcasa de acero revestida con material refractario diseñado para soportar las temperaturas extremas. Toda la estructura se asienta sobre una cuna que puede inclinarse mediante accionamientos hidráulicos o eléctricos, lo que permite las acciones precisas de desescoriado y colada.

El papel de la electricidad

El proceso depende completamente de la energía eléctrica suministrada a través de enormes barras colectoras de cobre a los electrodos. La capacidad de generar un arco controlado y de alta temperatura es lo que hace posible la fusión rápida de toneladas de acero.

Puntos clave del proceso EAF

Para comprender el ciclo, considere qué aspecto es más relevante para su objetivo.

- Si su enfoque principal es la eficiencia: El "tiempo de colada a colada" es la métrica más importante, ya que dicta la productividad del horno.

- Si su enfoque principal es la calidad del material: Las etapas de afinado y desescoriado son las más críticas, ya que es donde se controla con precisión la química del producto final.

- Si su enfoque principal son las operaciones: Todo el ciclo es una secuencia de alto riesgo de movimientos mecánicos (inclinación, giro de la tapa) y procesos eléctricos y químicos intensos.

El ciclo del horno de arco eléctrico es una clase magistral en fabricación controlada y de alta energía.

Tabla de resumen:

| Etapa | Acción clave | Objetivo principal |

|---|---|---|

| 1. Carga | Introducción de chatarra de acero en el horno | Preparar la materia prima para la fusión |

| 2. Fusión | Uso de arcos eléctricos para fundir la chatarra | Crear un baño de acero líquido |

| 3. Refinado | Inyección de oxígeno/carbono, adición de aleaciones | Alcanzar la composición química objetivo |

| 4. Desescoriado | Inclinación del horno para eliminar impurezas | Purificar el acero fundido eliminando la escoria |

| 5. Colada | Vertido del acero terminado en una cuchara | Transferir el producto final para la colada |

Optimice su producción de acero o análisis de laboratorio con la experiencia de KINTEK.

Ya sea que esté operando un EAF o analizando el acero resultante, KINTEK proporciona el equipo de laboratorio duradero y los consumibles que necesita para un control preciso de la temperatura, un muestreo preciso y pruebas de materiales fiables. Nuestros hornos, electrodos y materiales refractarios están diseñados para soportar las condiciones extremas de la producción y el control de calidad de metales.

Permítanos ayudarle a mejorar la eficiencia y la calidad en su laboratorio o instalación de producción.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar