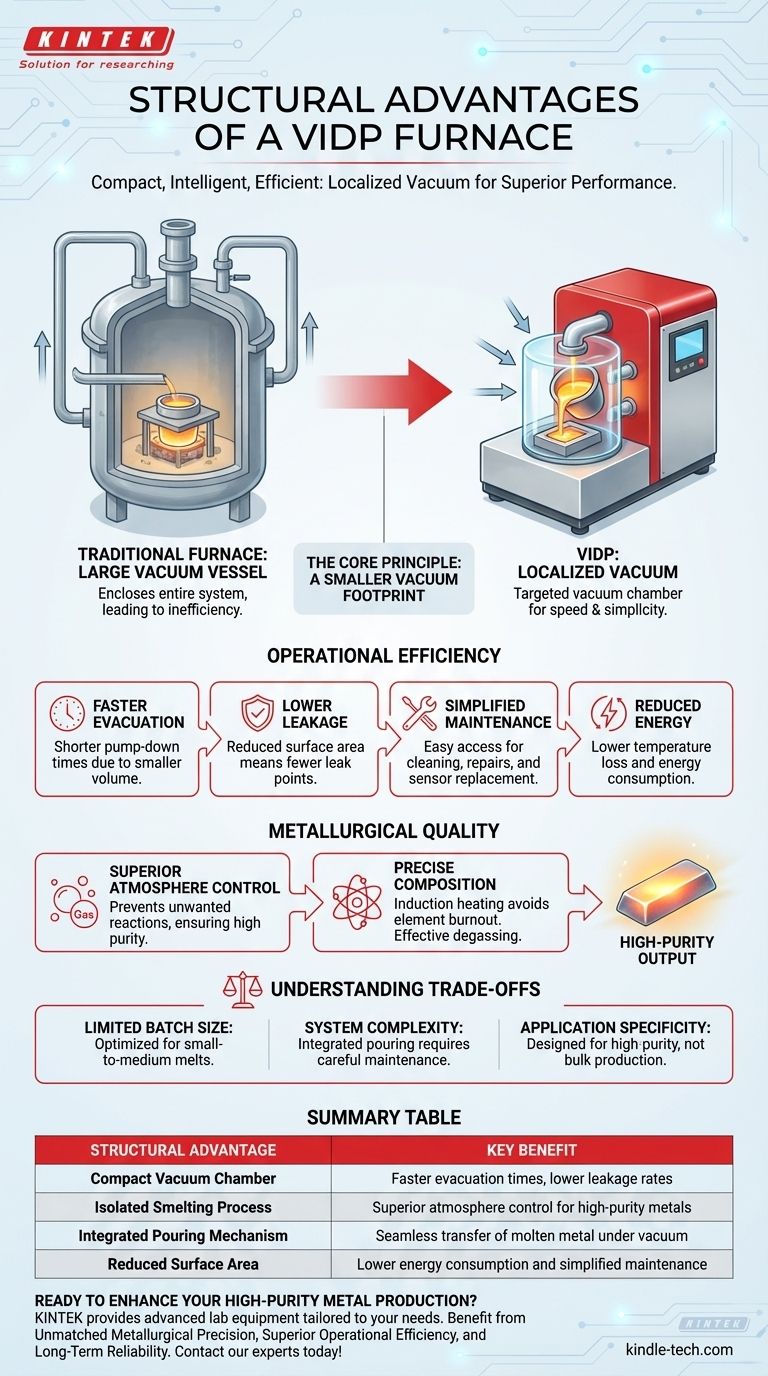

La principal ventaja estructural de un horno de Vaciado por Desgasificación por Inducción al Vacío (VIDP, por sus siglas en inglés) es su diseño compacto e inteligente. A diferencia de los hornos tradicionales que encierran todo el sistema en una gran vasija de vacío, un horno VIDP localiza el vacío en una pequeña cámara alrededor del área de fusión, lo que genera ganancias significativas en eficiencia y simplicidad operativa.

Al encerrar solo los componentes esenciales de fusión en una cámara de vacío minimizada, el diseño VIDP traduce directamente su estructura compacta en tiempos de ciclo más rápidos, menores costos operativos y rutinas de mantenimiento simplificadas.

El Principio de Diseño Central: Una Huella de Vacío Más Pequeña

La efectividad del horno VIDP se basa en una elección estructural simple pero poderosa: reducir el volumen que necesita mantenerse bajo vacío. Esta es la base de sus principales ventajas.

Aislamiento del Proceso de Fusión

Un horno VIDP presenta una cámara de vacío pequeña y dedicada que contiene solo el crisol de fusión. Este enfoque específico evita la necesidad de evacuar una cámara masiva e integral.

Mecanismo de Vertido Integrado

El vertido se realiza a través de una ranura de desviación especializada. Esto permite transferir el metal fundido al molde mientras se mantiene la integridad del vacío de la cámara de fusión, creando un proceso continuo y controlado.

Traduciendo la Estructura en Eficiencia Operativa

Este diseño compacto tiene un impacto directo y medible en las operaciones diarias del horno, haciendo que el sistema sea más rápido, más confiable y más económico.

Evacuación Más Rápida y Menor Fuga

Un volumen de cámara más pequeño significa que hay significativamente menos aire que bombear, lo que resulta en tiempos de evacuación más cortos.

Además, el área de superficie reducida de la cámara de vacío significa que hay menos puntos potenciales de fuga, lo que lleva a una tasa de fuga general más baja y un vacío más estable.

Mantenimiento y Reparaciones Simplificados

La naturaleza pequeña y accesible de la cámara de vacío hace que tareas como la detección de fugas, la limpieza interna y las reparaciones sean mucho más rápidas y fáciles de realizar.

Incluso las tareas rutinarias, como reemplazar un termopar, se simplifican debido a la estructura compacta y accesible.

Menor Consumo de Energía

Con un volumen más pequeño y menos área de superficie expuesta, el horno experimenta una menor pérdida de temperatura. Esta eficiencia significa que se requiere menos energía para mantener la temperatura de fusión objetivo, lo que contribuye a una mejor economía.

Impacto en la Calidad Metalúrgica

El diseño estructural no se trata solo de eficiencia; mejora directamente la calidad y pureza del producto final.

Control Superior de la Atmósfera

El área de superficie específica pequeña del baño de fusión hace que sea mucho más fácil controlar la atmósfera durante el proceso, evitando reacciones no deseadas con gases residuales.

Composición y Pureza Precisas

La tecnología VIDP utiliza calentamiento por inducción, lo que significa que no hay arco ni zona de temperatura extremadamente alta. Esto resulta en menos quemado de elementos de aleación sensibles.

Este control preciso, combinado con el vacío de alta calidad, facilita la eliminación efectiva de impurezas a través de la descarburación, desoxidación y deshidrogenación para un contenido de gas extremadamente bajo.

Comprender los Compromisos

Si bien el diseño compacto ofrece numerosos beneficios, es importante reconocer las limitaciones potenciales inherentes a esta estructura especializada.

Tamaño del Lote y Rendimiento

La propia compacidad que hace que el VIDP sea eficiente también puede ser un factor limitante para el tamaño máximo del lote. Estos sistemas suelen estar optimizados para fusiones pequeñas y medianas, no para producción a granel a gran escala.

Complejidad del Sistema

Si bien los componentes individuales son más fáciles de acceder, el sistema de vertido integrado y los sellos especializados pueden introducir un grado de complejidad mecánica. El mantenimiento adecuado de estos componentes es fundamental para un funcionamiento fiable.

Especificidad de la Aplicación

El horno VIDP es un equipo altamente especializado diseñado para la producción de metales de alta pureza. Su diseño puede ser menos flexible para aplicaciones de fusión de propósito general donde un alto vacío no es el requisito principal.

Tomando la Decisión Correcta para su Objetivo

Las ventajas estructurales de un horno VIDP lo convierten en una opción ideal para aplicaciones específicas y de alto valor.

- Si su enfoque principal son las aleaciones de alta pureza y los aceros especiales: El control superior de la atmósfera y las capacidades de desgasificación del VIDP brindan una precisión metalúrgica inigualable.

- Si su enfoque principal es la eficiencia operativa y el ciclo rápido: Los tiempos de evacuación cortos y el mantenimiento simplificado ofrecen una mayor velocidad de respuesta y menores costos operativos.

- Si su enfoque principal es la producción a granel a gran escala: Debe evaluar cuidadosamente si las limitaciones de tamaño de lote de un sistema VIDP se alinean con el rendimiento requerido.

En última instancia, la estructura inteligente del horno VIDP conecta directamente una huella física más pequeña con un rendimiento operativo y una calidad del producto superiores.

Tabla Resumen:

| Ventaja Estructural | Beneficio Clave |

|---|---|

| Cámara de Vacío Compacta | Tiempos de evacuación más rápidos, tasas de fuga más bajas |

| Proceso de Fusión Aislado | Control superior de la atmósfera para metales de alta pureza |

| Mecanismo de Vertido Integrado | Transferencia continua de metal fundido bajo vacío |

| Área de Superficie Reducida | Menor consumo de energía y mantenimiento simplificado |

¿Listo para mejorar su producción de metales de alta pureza?

La inteligencia estructural de un horno VIDP se traduce directamente en excelencia operativa. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidas soluciones de fusión por inducción al vacío, adaptadas a las necesidades precisas de laboratorios e instalaciones de I+D.

Nuestra experiencia garantiza que obtendrá un sistema que ofrece:

- Precisión Metalúrgica Inigualable: Logre un contenido de gas extremadamente bajo y una composición de aleación precisa.

- Eficiencia Operativa Superior: Benefíciese de tiempos de ciclo más rápidos y menores costos de energía.

- Fiabilidad a Largo Plazo: Cuente con un mantenimiento simplificado y soporte dedicado.

Analicemos cómo un horno VIDP puede ser la piedra angular de su investigación y desarrollo. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Qué ventajas específicas de proceso proporciona un entorno de vacío durante el sinterizado por prensado en caliente del carburo de boro?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué un horno de prensado en caliente al vacío es esencial para SiCf/Ti-43Al-9V? Logrando la Densificación Completa y la Pureza

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?