Las principales técnicas de Deposición Química de Vapor (CVD) incluyen la CVD Térmica, la CVD Asistida por Plasma (PECVD) y la CVD Organometálica (MOCVD), entre otras. Estos métodos se diferencian por la fuente de energía utilizada para impulsar la reacción química —como el calor o el plasma— y el tipo específico de precursor químico suministrado al sustrato.

El principio fundamental a comprender es que todas las técnicas de CVD son simplemente diferentes herramientas para resolver el mismo problema: iniciar una reacción química en fase gaseosa para crear una película sólida de alta calidad sobre una superficie. La elección de la técnica es una decisión estratégica basada en las propiedades de película requeridas, la tolerancia a la temperatura del sustrato y el costo de producción.

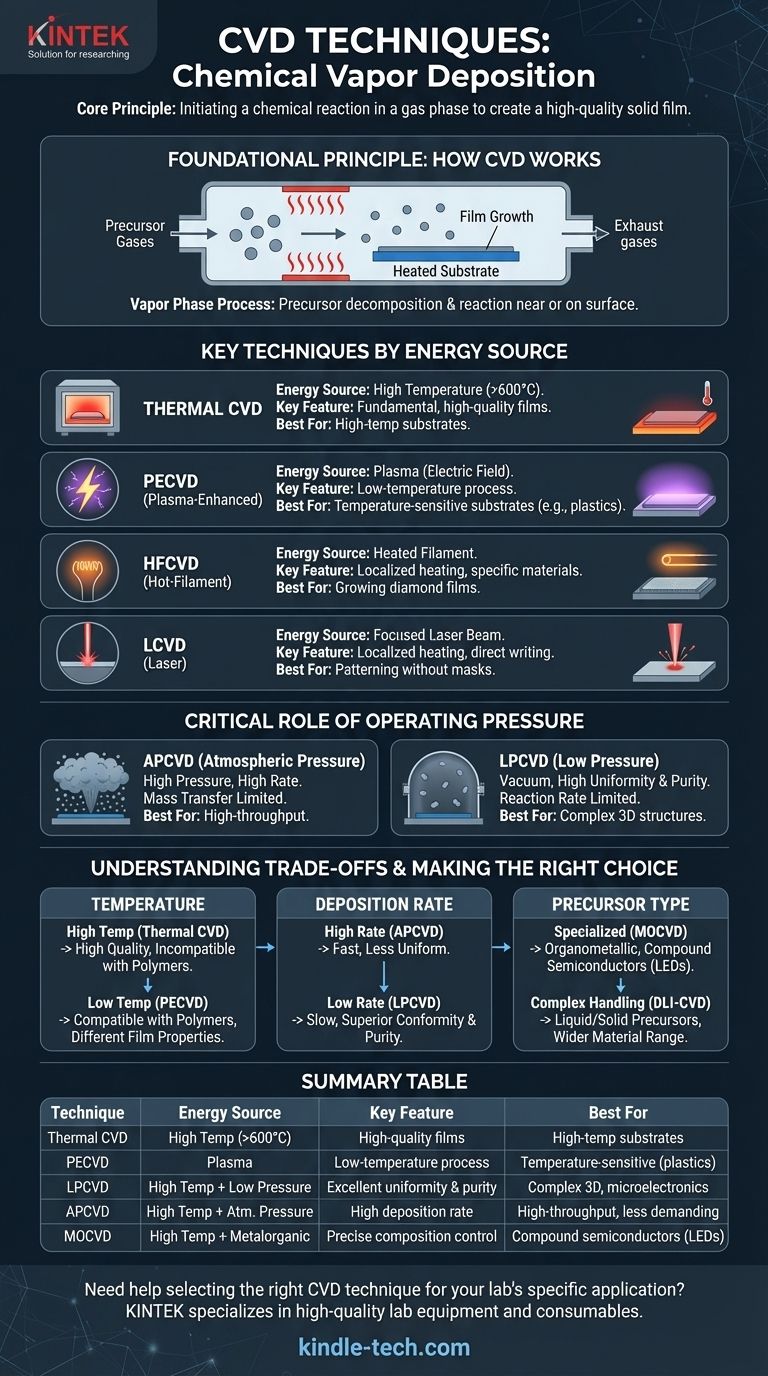

El Principio Fundamental: Cómo Funciona la CVD

La Deposición Química de Vapor es un proceso utilizado para crear películas delgadas y sólidas sobre un sustrato, lo cual es una técnica fundamental en la fabricación de semiconductores, óptica y materiales avanzados.

El Proceso Central

El proceso implica introducir uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan cerca o sobre la superficie de un sustrato calentado, lo que conduce a la deposición de una película delgada del material deseado.

Definiendo el Lugar de la CVD

Es crucial distinguir la CVD de otros métodos de deposición. Mientras que procesos como el plateado y el sol-gel son formas de Deposición Química, ocurren en una solución líquida. La CVD se distingue porque todo el proceso —desde el transporte del precursor hasta la reacción— ocurre en la fase de vapor o gas.

Técnicas Clave de CVD Categorizadas por Fuente de Energía

La forma más efectiva de entender los diferentes métodos de CVD es observando cómo suministran la energía necesaria para descomponer los gases precursores e iniciar la reacción de deposición.

CVD Térmica

La CVD Térmica es la técnica más fundamental. Se basa únicamente en altas temperaturas (a menudo >600°C) para proporcionar la energía térmica requerida para que ocurra la reacción química en la superficie del sustrato.

CVD Asistida por Plasma (PECVD)

La CVD Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado de alta energía). Este plasma proporciona la energía para romper las moléculas precursoras, permitiendo que la deposición ocurra a temperaturas mucho más bajas que la CVD térmica. Esto la hace ideal para sustratos que no pueden soportar altas temperaturas.

CVD de Filamento Caliente (HFCVD)

Una variación de la CVD térmica, la CVD de Filamento Caliente (HFCVD) utiliza un filamento calentado colocado cerca del sustrato para descomponer térmicamente los gases precursores. Este calentamiento localizado es eficiente para materiales específicos, como el crecimiento de películas de diamante.

CVD Láser (LCVD)

La CVD Láser (LCVD) utiliza un haz de láser enfocado para calentar un área muy pequeña y específica del sustrato. Este calentamiento localizado impulsa la reacción de deposición solo donde apunta el láser, permitiendo la escritura directa o el patrón de materiales sin máscaras.

El Papel Crítico de la Presión de Operación

Más allá de la fuente de energía, la presión dentro de la cámara de reacción es una variable fundamental que dicta el proceso de deposición y la calidad final de la película.

CVD a Presión Atmosférica (APCVD)

Esta técnica opera a presión atmosférica normal. Permite altas tasas de deposición y es relativamente simple, pero la uniformidad y pureza de la película pueden ser menores porque la reacción está limitada por la rapidez con que los gases precursores pueden viajar a través de la atmósfera densa hasta la superficie (limitada por la transferencia de masa).

CVD a Baja Presión (LPCVD)

La LPCVD se realiza en vacío (baja presión). La presión reducida permite que las moléculas de gas se muevan libremente, asegurando que la velocidad de reacción esté limitada solo por las reacciones químicas en la superficie del sustrato (limitada por la velocidad de reacción). Esto da como resultado películas con excelente uniformidad y pureza, incluso en estructuras 3D complejas.

Comprendiendo las Compensaciones

Elegir una técnica de CVD siempre implica equilibrar factores en competencia. No existe un único método "mejor"; la elección óptima depende completamente de los requisitos específicos de la aplicación.

Temperatura vs. Compatibilidad del Sustrato

La principal compensación es entre la temperatura y la elección del material. La CVD Térmica produce películas de alta calidad pero es incompatible con materiales sensibles a la temperatura como los polímeros. La PECVD resuelve esto al permitir la deposición a baja temperatura, aunque las propiedades de la película pueden diferir ligeramente.

Tasa de Deposición vs. Calidad de la Película

La APCVD ofrece altas tasas de deposición adecuadas para la fabricación de alto rendimiento. Sin embargo, esta velocidad a menudo se produce a costa de la uniformidad de la película. La LPCVD es más lenta pero proporciona una conformidad y pureza superiores, lo cual es fundamental para la microelectrónica de alto rendimiento.

Tipo y Complejidad del Precursor

Algunos materiales requieren precursores especializados. La CVD Organometálica (MOCVD) utiliza compuestos organometálicos, que son esenciales para crear películas de semiconductores compuestos de alta calidad para LED y láseres. Técnicas como la Inyección Directa de Líquido (DLI-CVD) están diseñadas para manejar precursores que son líquidos o sólidos a temperatura ambiente, lo que añade complejidad pero amplía el rango de materiales posibles.

Tomando la Decisión Correcta para su Objetivo

El principal impulsor de su aplicación determinará la técnica de CVD más adecuada.

- Si su enfoque principal es la alta pureza y el recubrimiento uniforme en formas complejas: La LPCVD es la opción superior debido a su naturaleza limitada por la velocidad de reacción.

- Si su enfoque principal es depositar sobre un sustrato sensible a la temperatura como el plástico: La PECVD es la única opción viable, ya que reemplaza el calor alto con energía de plasma.

- Si su enfoque principal es la producción de alta velocidad y rentable para aplicaciones menos exigentes: La APCVD proporciona el rendimiento necesario.

- Si su enfoque principal es crear dispositivos semiconductores compuestos avanzados: La MOCVD es el estándar de la industria debido a su control preciso de la composición.

En última instancia, seleccionar la técnica de CVD correcta se trata de hacer coincidir las características del proceso con las demandas específicas de su producto final.

Tabla Resumen:

| Técnica | Fuente de Energía | Característica Clave | Mejor Para |

|---|---|---|---|

| CVD Térmica | Alta Temperatura (>600°C) | Películas de alta calidad | Sustratos a alta temperatura |

| PECVD | Plasma | Proceso a baja temperatura | Sustratos sensibles a la temperatura (ej. plásticos) |

| LPCVD | Alta Temperatura + Baja Presión | Excelente uniformidad y pureza | Estructuras 3D complejas, microelectrónica |

| APCVD | Alta Temperatura + Presión Atmosférica | Alta tasa de deposición | Recubrimientos de alto rendimiento y coste-efectivos |

| MOCVD | Alta Temperatura + Precursores Organometálicos | Control preciso de la composición | Semiconductores compuestos (LEDs, láseres) |

¿Necesita ayuda para seleccionar la técnica de CVD adecuada para la aplicación específica de su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a elegir la solución perfecta para lograr las propiedades de película, la compatibilidad del sustrato y la eficiencia de producción que su investigación demanda.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio multizona

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza