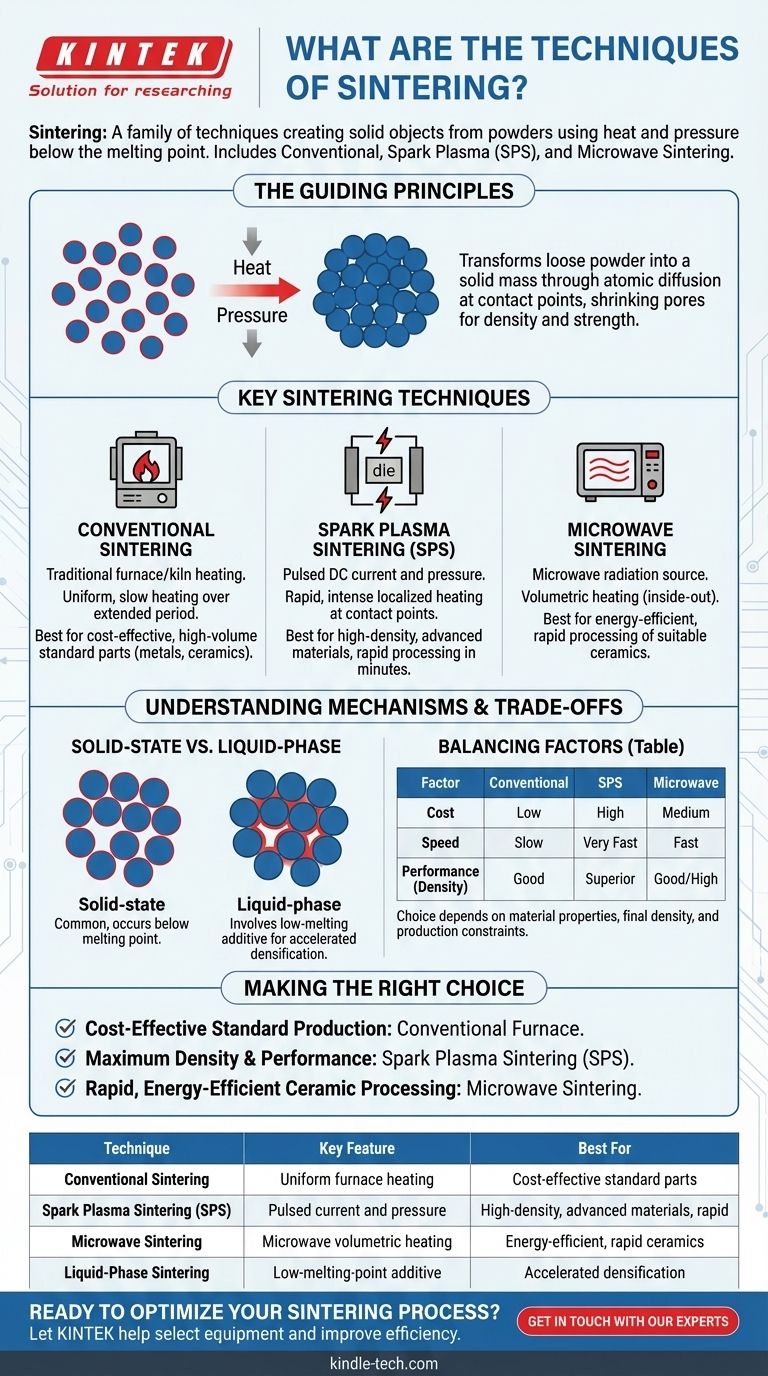

En esencia, la sinterización no es un proceso único, sino una familia de técnicas utilizadas para crear objetos sólidos a partir de polvos mediante calor y, a veces, presión. Los métodos principales incluyen la sinterización convencional en un horno, métodos eléctricos avanzados como la sinterización por plasma de chispa (SPS) y enfoques eficientes energéticamente como la sinterización por microondas, cada uno elegido en función del material y el resultado deseado.

La técnica de sinterización específica elegida es una decisión estratégica dictada por las propiedades del material, la densidad y resistencia final requerida de la pieza, y limitaciones como el costo y la velocidad de producción. No existe un único método "mejor"; solo existe el método adecuado para la aplicación.

Los principios rectores de la sinterización

Antes de comparar técnicas, es fundamental comprender el objetivo fundamental. La sinterización transforma una colección de partículas sueltas —ya sean metálicas, cerámicas o compuestas— en una masa sólida y coherente.

¿Qué sucede durante la sinterización?

El proceso funciona calentando el material a una temperatura alta, pero críticamente, por debajo de su punto de fusión. A esta temperatura, los átomos en los puntos de contacto entre las partículas se difunden, haciendo que las partículas se fusionen.

Este movimiento atómico reduce el área superficial de las partículas individuales y reduce los poros entre ellas, lo que conduce a un componente final más denso y resistente.

Técnicas clave de sinterización explicadas

Las diversas técnicas se distinguen principalmente por cómo suministran calor y si aplican presión externa para ayudar al proceso.

Sinterización Convencional

Este es el método más tradicional y ampliamente utilizado. La pieza de polvo compactada, a menudo denominada "pieza verde", se coloca en un horno o mufla.

El calor se aplica lenta y uniformemente, permitiendo que la pieza se sinterice durante un período prolongado. Este método es muy eficaz para una amplia gama de materiales, desde porcelana hasta piezas metálicas básicas.

Sinterización por Plasma de Chispa (SPS)

SPS es una técnica moderna y avanzada que combina calor y presión. Se pasa una corriente eléctrica de CC pulsada directamente a través del polvo y el molde de grafito que lo contiene.

Esto genera un calor intenso y rápido localizado en los puntos de contacto de las partículas, mientras se aplica presión mecánica simultánea. Esta combinación acelera drásticamente el proceso de densificación, a menudo tardando solo minutos en lugar de horas.

Sinterización por Microondas

Este método utiliza radiación de microondas como fuente de calor. A diferencia de un horno convencional que calienta de afuera hacia adentro, las microondas pueden calentar el material volumétricamente (de adentro hacia afuera).

Esto puede conducir a un calentamiento más uniforme, tiempos de procesamiento más rápidos y posibles ahorros de energía, particularmente para ciertos tipos de materiales cerámicos.

Sinterización en Estado Sólido frente a Sinterización en Fase Líquida

Estos términos describen el mecanismo, no el equipo. La sinterización en estado sólido, la forma más común, ocurre completamente sin ninguna fusión.

La sinterización en fase líquida implica agregar un material secundario con un punto de fusión más bajo a la mezcla de polvo. Durante el calentamiento, este material secundario se derrite, creando un líquido que ayuda a atraer las partículas primarias mediante acción capilar, acelerando la densificación.

Comprender las compensaciones

Elegir una técnica de sinterización implica equilibrar la velocidad, el costo, el rendimiento y la compatibilidad del material. Ningún método es superior en todos los aspectos.

Costo frente a Rendimiento

La sinterización convencional es generalmente la solución más rentable para la producción de gran volumen debido a un equipo más simple. Sin embargo, es lenta y puede que no logre las densidades finales más altas posibles.

La sinterización por plasma de chispa (SPS) ofrece un rendimiento superior, logrando una densidad casi total en una fracción del tiempo. Este rendimiento tiene el costo de equipos altamente especializados y costosos y, por lo general, se reserva para materiales avanzados e investigación.

Velocidad frente a Complejidad

Las técnicas de microondas y SPS ofrecen ventajas significativas de velocidad sobre los métodos convencionales. Sin embargo, esta velocidad requiere un control de proceso más complejo para gestionar el calentamiento rápido y prevenir tensiones térmicas o falta de uniformidad dentro de la pieza.

Compatibilidad de Materiales

Ciertos materiales responden mejor a técnicas específicas. Por ejemplo, algunas cerámicas avanzadas no óxidas requieren la atmósfera y la temperatura controladas con precisión posibles en hornos especializados, mientras que el calentamiento rápido de SPS es ideal para procesar aleaciones novedosas y biomateriales que podrían degradarse durante ciclos convencionales largos.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por la aplicación final de la pieza que está creando.

- Si su enfoque principal es la producción rentable de piezas metálicas o cerámicas estándar: La sinterización en horno convencional es la opción establecida y confiable.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores en materiales avanzados: La sinterización por plasma de chispa (SPS) es la tecnología líder para aplicaciones de alto rendimiento.

- Si su enfoque principal es el procesamiento rápido y energéticamente eficiente de materiales cerámicos adecuados: La sinterización por microondas presenta una alternativa moderna convincente a los métodos convencionales.

En última instancia, una sinterización eficaz consiste en adaptar con precisión la técnica de procesamiento a las características únicas del material y a las demandas de rendimiento del componente final.

Tabla de resumen:

| Técnica | Característica clave | Mejor para |

|---|---|---|

| Sinterización Convencional | Utiliza un horno para un calentamiento uniforme | Producción rentable de piezas estándar |

| Sinterización por Plasma de Chispa (SPS) | Aplica corriente pulsada y presión | Alta densidad, materiales avanzados, procesamiento rápido |

| Sinterización por Microondas | Utiliza radiación de microondas para calentamiento volumétrico | Procesamiento rápido y energéticamente eficiente de cerámicas |

| Sinterización en Fase Líquida | Utiliza un aditivo de bajo punto de fusión | Densificación acelerada de ciertos materiales |

¿Listo para optimizar su proceso de sinterización?

Elegir la técnica de sinterización correcta es fundamental para lograr la densidad, resistencia y rendimiento deseados en sus componentes. Los expertos de KINTEK están aquí para ayudarle.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de sinterización, ya sea que trabaje con hornos convencionales o sistemas avanzados como SPS.

Permítanos ayudarle a:

- Seleccionar el equipo adecuado para su material y objetivos de aplicación.

- Mejorar la eficiencia de su proceso y la calidad final del producto.

- Acceder a soporte técnico experto para aprovechar al máximo sus operaciones de sinterización.

Contáctenos hoy para una consulta y descubra cómo las soluciones de KINTEK pueden avanzar en su investigación y producción de materiales.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes