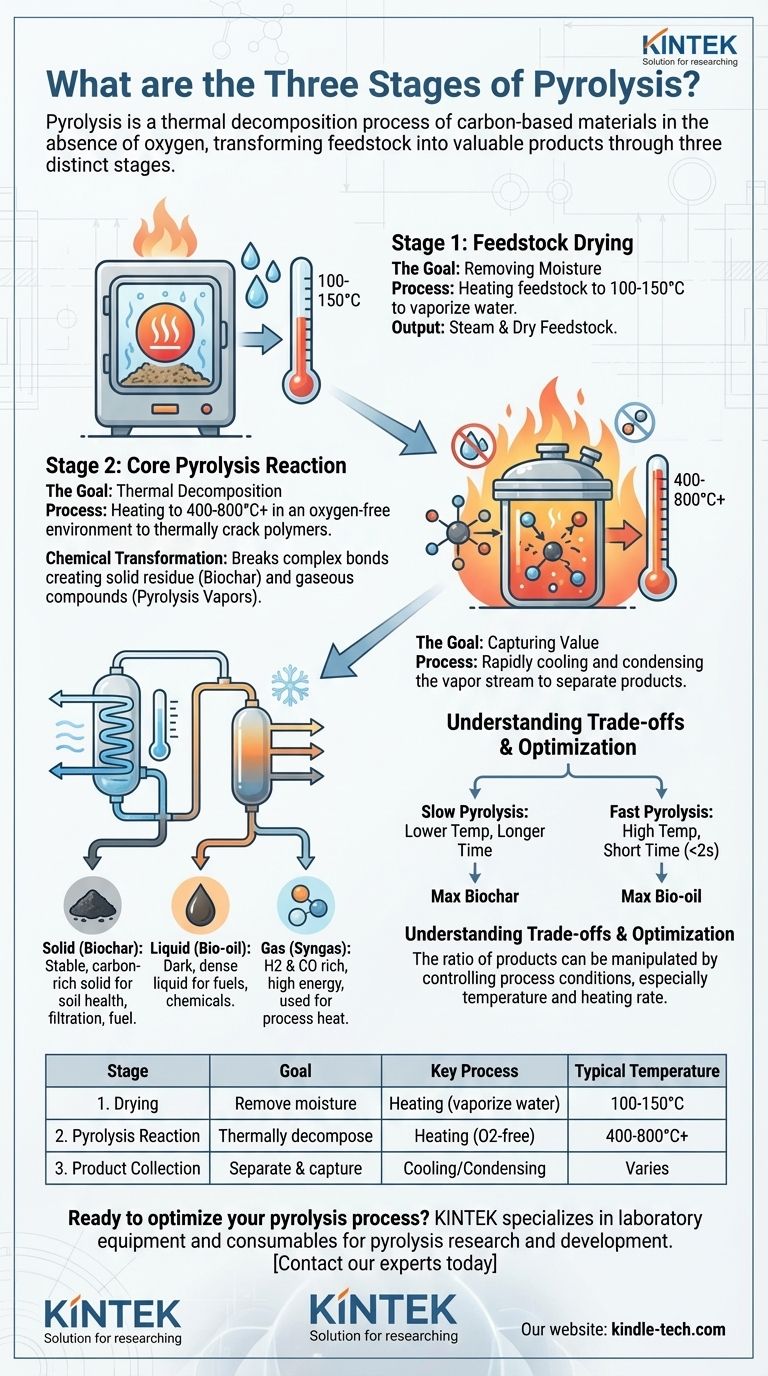

En esencia, la pirólisis es un proceso de descomposición térmica que descompone materiales a base de carbono a altas temperaturas en ausencia de oxígeno. Consta de tres etapas distintas: secado para eliminar la humedad, la reacción principal de pirólisis para descomponer el material y, finalmente, la condensación y recolección de los valiosos productos resultantes.

La pirólisis se entiende mejor no como un evento único, sino como una transformación controlada de tres partes. Descompone sistemáticamente una materia prima en tres flujos de productos valiosos y distintos: un sólido (biocarbón), un líquido (bioaceite) y un gas (gas de síntesis).

Etapa 1: Secado de la materia prima

El objetivo: Eliminar la humedad

La primera etapa prepara la materia prima, o material de partida, para la reacción principal. Su objetivo principal es eliminar el agua.

La humedad consume una cantidad significativa de energía para vaporizarse y puede reducir la calidad de los productos líquidos finales. Un secado eficiente es el primer paso hacia un proceso eficiente.

Cómo funciona

La materia prima se calienta a temperaturas ligeramente superiores al punto de ebullición del agua, típicamente entre 100-150°C. Esto elimina cualquier agua libre o ligada en forma de vapor antes de que el material entre en la cámara de reacción principal.

Etapa 2: La reacción central de pirólisis

El objetivo: Descomposición térmica

Esta es la etapa central donde ocurre la descomposición química real. El objetivo es romper térmicamente los grandes polímeros orgánicos de la materia prima en moléculas más pequeñas y valiosas.

Cómo funciona: Calor sin oxígeno

La materia prima seca se calienta a temperaturas mucho más altas (típicamente 400-800°C o más) en un ambiente libre de oxígeno.

La ausencia de oxígeno es crítica. Evita que el material se queme (combustión) y, en cambio, lo obliga a desintegrarse, creando una mezcla de vapores volátiles y un carbón sólido rico en carbono.

La transformación química

Este calor intenso rompe los complejos enlaces químicos en materiales como la biomasa o el plástico. El resultado es un residuo sólido (biocarbón) y un flujo caliente de compuestos gaseosos (vapores de pirólisis).

Etapa 3: Separación y recolección de productos

El objetivo: Capturar valor

La mezcla caliente de gases y vapores producidos durante la pirólisis debe separarse para capturar los valiosos productos finales.

Cómo funciona: Enfriamiento y condensación

Esta corriente de vapor se enfría rápidamente. A medida que se enfría, una porción significativa de los gases se condensa en un líquido, que luego se recolecta.

Los tres flujos de productos finales

Este proceso de separación produce los tres productos característicos de la pirólisis:

- Sólido (Biocarbón): Un sólido estable, rico en carbono, similar al carbón vegetal. A menudo se utiliza en la agricultura para mejorar la salud del suelo, como filtro (sorbente) o como combustible sólido.

- Líquido (Bioaceite): Un líquido oscuro y denso formado a partir de los vapores condensados. Puede usarse como combustible industrial o refinarse aún más para obtener combustibles para el transporte y productos químicos especializados.

- Gas (Gas de síntesis): La porción no condensable de los vapores. Este gas es rico en hidrógeno y monóxido de carbono y tiene un alto contenido energético. Casi siempre se recicla in situ para proporcionar el calor necesario para alimentar todo el proceso de pirólisis, lo que hace que el sistema sea altamente eficiente energéticamente.

Comprendiendo las compensaciones

La proporción de estos tres productos no es fija. Puede manipularse deliberadamente controlando las condiciones del proceso, lo que representa una compensación clave en el diseño del sistema.

El impacto de la temperatura y la velocidad de calentamiento

La velocidad y la temperatura de la reacción son las variables más críticas para determinar los rendimientos del producto final.

- Pirólisis lenta: Temperaturas más bajas y tiempos de reacción más largos favorecen la producción de biocarbón. Este es el principio detrás de la fabricación tradicional de carbón vegetal.

- Pirólisis rápida: Temperaturas muy altas y tiempos de reacción extremadamente cortos (a menudo menos de dos segundos) se utilizan para maximizar el rendimiento de bioaceite.

El desafío de la materia prima

Diferentes materias primas producen resultados diferentes. La madera, los residuos agrícolas y los plásticos se descompondrán en calidades y cantidades variables de carbón, aceite y gas, lo que requerirá ajustes en el proceso.

El papel del reactor

La maquinaria física utilizada, como un reactor de lecho fijo, lecho fluidizado o horno rotatorio, se elige específicamente para manejar una determinada materia prima y lograr un resultado deseado, ya sea maximizar el biocarbón o el bioaceite.

Optimización de la pirólisis para su objetivo

Para aplicar este proceso de manera efectiva, primero debe definir el resultado deseado. Luego se establecen los parámetros operativos para lograr ese objetivo específico.

- Si su enfoque principal es producir carbono sólido (biocarbón): Debe utilizar un proceso de pirólisis lenta con temperaturas más bajas y tiempos de residencia del material más largos.

- Si su enfoque principal es generar combustible líquido (bioaceite): Debe implementar un proceso de pirólisis rápida con velocidades de calentamiento rápidas y un enfriamiento eficiente del vapor.

- Si su enfoque principal es la autosuficiencia energética: Su diseño debe priorizar la captura y combustión eficiente del gas de síntesis para proporcionar calor a todo el sistema.

Al comprender estas etapas y sus variables de control, puede diseñar el proceso de pirólisis para transformar diversas materias primas en productos valiosos y específicos.

Tabla resumen:

| Etapa | Objetivo | Proceso clave | Temperatura típica |

|---|---|---|---|

| 1. Secado | Eliminar la humedad de la materia prima | Calentamiento a 100-150°C para vaporizar el agua | 100-150°C |

| 2. Reacción de Pirólisis | Descomponer térmicamente el material | Calentamiento en ambiente libre de oxígeno (400-800°C+) | 400-800°C+ |

| 3. Recolección de Productos | Separar y capturar los productos finales | Enfriamiento y condensación de vapores en bioaceite, biocarbón, gas de síntesis | Varía |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que se centre en maximizar la producción de biocarbón, optimizar los rendimientos de bioaceite o lograr la autosuficiencia energética con gas de síntesis, nuestra experiencia y equipos de alta calidad pueden ayudarlo a lograr un control preciso sobre las tres etapas de la pirólisis. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a transformar diversas materias primas en productos valiosos y específicos.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Cómo se llaman los tubos de un horno? Comprendiendo el papel del tubo de trabajo

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso