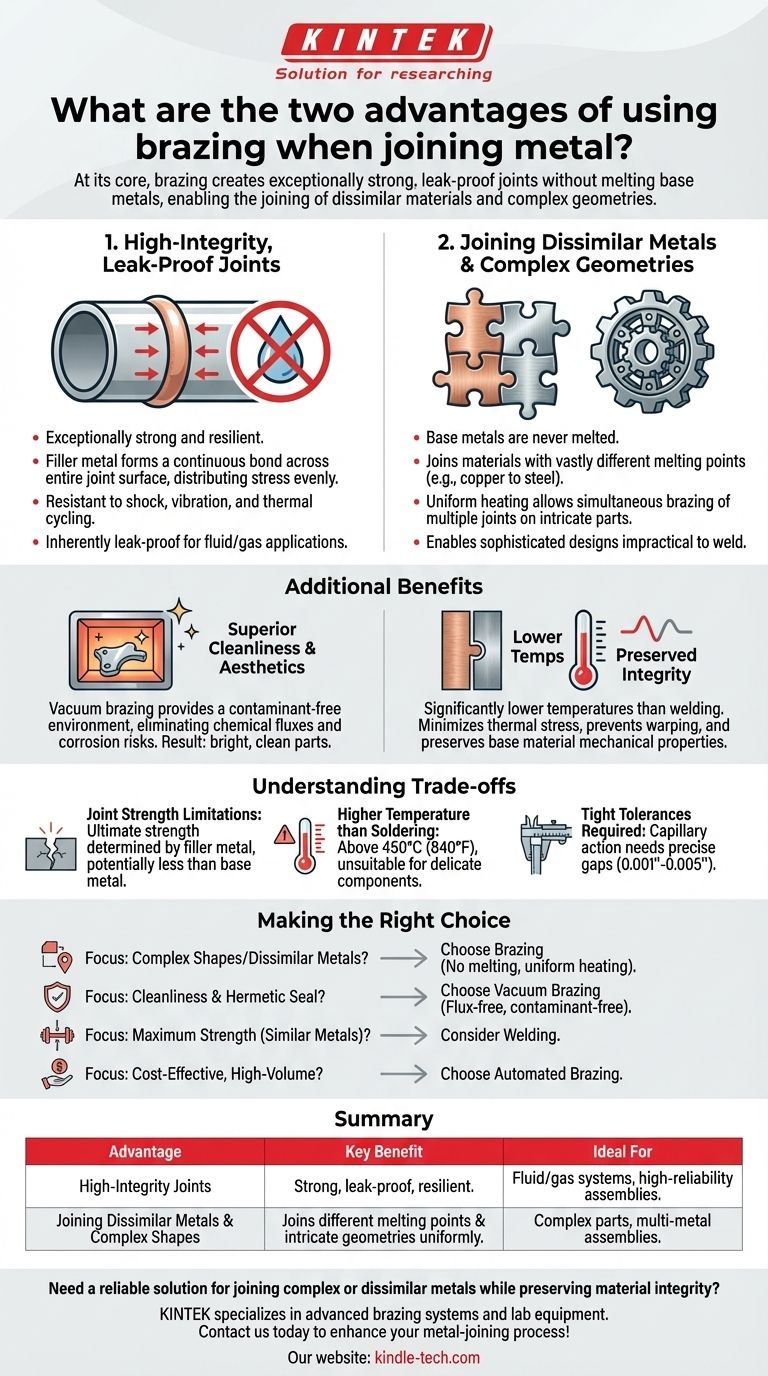

En esencia, la soldadura fuerte ofrece dos ventajas principales sobre otros métodos de unión de metales: crea uniones excepcionalmente fuertes y herméticas sin fundir los metales base, y permite la unión de materiales disímiles o geometrías altamente complejas que serían imposibles de soldar. Esta combinación única preserva la integridad de los materiales originales al tiempo que permite diseños sofisticados.

Aunque a menudo se compara con la soldadura, el verdadero valor de la soldadura fuerte reside en su delicadeza. Es una solución ideal para crear ensamblajes de alta integridad, limpios y dimensionalmente estables, especialmente cuando se trabaja con componentes delicados, metales disímiles o configuraciones de piezas complejas.

Los beneficios principales de la soldadura fuerte

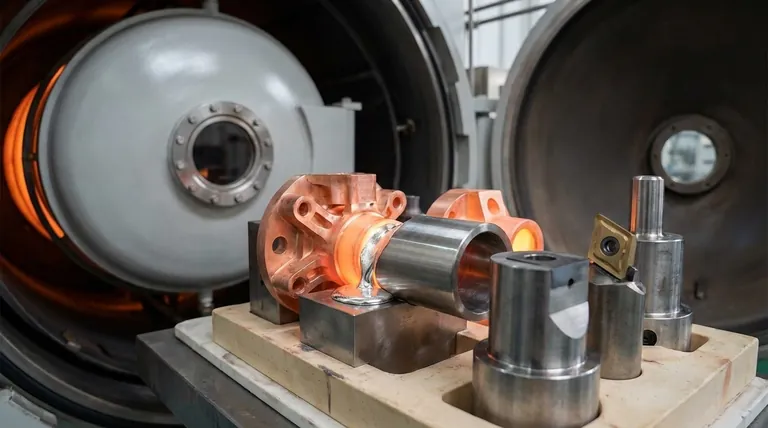

La soldadura fuerte funciona calentando dos o más piezas ajustadas e introduciendo un metal de aportación que se funde a una temperatura más baja que los materiales base. Este material de aportación es arrastrado a la holgura entre las piezas por acción capilar, creando una unión metalúrgica permanente al enfriarse.

Creación de uniones de alta integridad

Una unión soldada fuerte correctamente ejecutada es increíblemente fuerte y resistente. El metal de aportación forma una unión con ambos materiales base en toda la superficie de la unión, distribuyendo el estrés de manera uniforme.

Esto da como resultado ensamblajes altamente resistentes a golpes, vibraciones y ciclos térmicos. Debido a que la unión es continua y completa, las uniones soldadas fuertes también son inherentemente herméticas, lo que hace que el proceso sea ideal para aplicaciones de fluidos y gases.

Unión de metales disímiles y geometrías complejas

Esta es una gran ventaja sobre la soldadura. Dado que los metales base nunca se funden, puede unir fácilmente materiales con puntos de fusión muy diferentes, como cobre con acero o carburo de tungsteno con acero.

Además, debido a que todo el conjunto a menudo se calienta uniformemente en un horno, se pueden soldar varias uniones en una pieza compleja simultáneamente. Esto permite la creación de ensamblajes intrincados que serían difíciles o poco prácticos de producir con una fuente de calor localizada como un soplete de soldadura.

Lograr una limpieza y estética superiores

Procesos como la soldadura fuerte al vacío proporcionan un entorno libre de contaminantes que elimina la necesidad de fundentes químicos, que pueden causar corrosión si no se limpian meticulosamente después del proceso.

El resultado es una pieza brillante y limpia directamente del horno sin residuos de fundente ni oxidación significativa. Esto es fundamental para industrias de alto valor como la aeroespacial, médica y de fabricación de semiconductores, donde la pureza de la unión es primordial.

Preservación de la integridad del metal base

La soldadura implica la fusión de los metales base, creando una "zona afectada por el calor" que puede alterar las propiedades del material, introducir tensiones residuales y causar distorsión.

La soldadura fuerte utiliza temperaturas significativamente más bajas y un calentamiento más uniforme. Este proceso suave minimiza el estrés térmico, previene la deformación y preserva las propiedades mecánicas y metalúrgicas de los materiales originales, lo cual es crucial para componentes de precisión.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para elegir la soldadura fuerte de manera efectiva, debe comprender sus limitaciones en comparación con otros métodos de unión.

Limitaciones de la resistencia de la unión

Aunque muy fuerte, la resistencia máxima de una unión soldada fuerte está determinada por el metal de aportación, que normalmente no es tan fuerte como los metales base. Para aplicaciones que requieren la máxima resistencia a la tracción absoluta entre dos materiales similares, una soldadura de penetración total puede ser superior.

Temperatura más alta que la soldadura blanda

La soldadura fuerte ocurre a temperaturas superiores a 450 °C (840 °F), mientras que la soldadura blanda ocurre por debajo de este umbral. Esta mayor entrada de calor hace que la soldadura fuerte no sea adecuada para unir componentes extremadamente sensibles al calor, como la electrónica delicada.

Requisito de tolerancias estrictas

La acción capilar, el principio fundamental de la soldadura fuerte, solo funciona si la holgura entre las piezas es muy pequeña y constante, típicamente entre 0.001" y 0.005". Esto exige un mecanizado y una fijación más precisos que muchos procesos de soldadura o de fijación mecánica.

Costo inicial del equipo

Si bien la soldadura fuerte automatizada puede ser muy rentable para la producción de gran volumen, la inversión de capital inicial puede ser sustancial. Un horno de soldadura fuerte al vacío, por ejemplo, es un gasto significativo en comparación con una configuración de soldadura estándar.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de unión correcto requiere alinear las fortalezas del método con su objetivo principal.

- Si su objetivo principal es unir formas complejas o metales disímiles: La soldadura fuerte es la opción superior, ya que evita la fusión de los materiales base y permite un calentamiento uniforme.

- Si su objetivo principal es una unión limpia, sin fundente y herméticamente sellada: La soldadura fuerte al vacío es el estándar de la industria, especialmente para aplicaciones médicas, aeroespaciales o de alto vacío.

- Si su objetivo principal es la máxima resistencia de la unión en metales similares: Una soldadura correctamente diseñada puede proporcionar una mayor resistencia máxima, asumiendo que la geometría del componente es lo suficientemente simple.

- Si su objetivo principal es una producción rentable y de gran volumen: La soldadura fuerte automatizada puede ofrecer importantes ahorros de tiempo y mano de obra al combinar los pasos de unión y tratamiento térmico en un solo ciclo.

En última instancia, la soldadura fuerte permite a los ingenieros resolver desafíos complejos de unión donde la integridad del material, la precisión y la limpieza no son negociables.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Uniones de alta integridad | Fuertes, herméticas y resistentes al estrés, golpes y vibraciones. | Sistemas de fluidos/gases, ensamblajes de alta fiabilidad. |

| Unión de metales disímiles y formas complejas | Une materiales con diferentes puntos de fusión y geometrías intrincadas de manera uniforme. | Piezas complejas, ensamblajes de diferentes metales (p. ej., cobre con acero). |

¿Necesita una solución fiable para unir metales complejos o disímiles mientras preserva la integridad del material?

KINTEK se especializa en sistemas avanzados de soldadura fuerte y equipos de laboratorio, ofreciendo la precisión y limpieza requeridas para aplicaciones aeroespaciales, médicas y de semiconductores. Deje que nuestros expertos le ayuden a lograr uniones superiores y herméticas con nuestros hornos de soldadura fuerte al vacío y consumibles de última generación.

¡Contáctenos hoy mismo para discutir cómo podemos mejorar su proceso de unión de metales!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de CAMI/SPS para la preparación de composites W-Cu? Reduce los ciclos de horas a segundos.

- ¿Qué es el proceso de tratamiento térmico para metales no ferrosos? Dominando el recocido y el endurecimiento por precipitación

- ¿Cómo afecta el flujo de aire libre a la variabilidad de la temperatura en los congeladores ULT? La clave para el almacenamiento uniforme de muestras

- ¿Cuál es la mayor desventaja de la biomasa como fuente de energía? Los costes ocultos de la baja densidad energética

- ¿Por qué se utiliza el vacío en un evaporador? Desbloquee una evaporación eficiente a baja temperatura

- ¿Cuáles son los parámetros del sinterizado? Dominar la temperatura, el tiempo, la presión y la composición

- ¿Qué es el recubrimiento por pulverización catódica con magnetrón? Un proceso de deposición de película delgada de alto rendimiento

- ¿Cuáles son los diferentes tipos de fotogramas en la compresión? Una guía de los fotogramas I, P y B