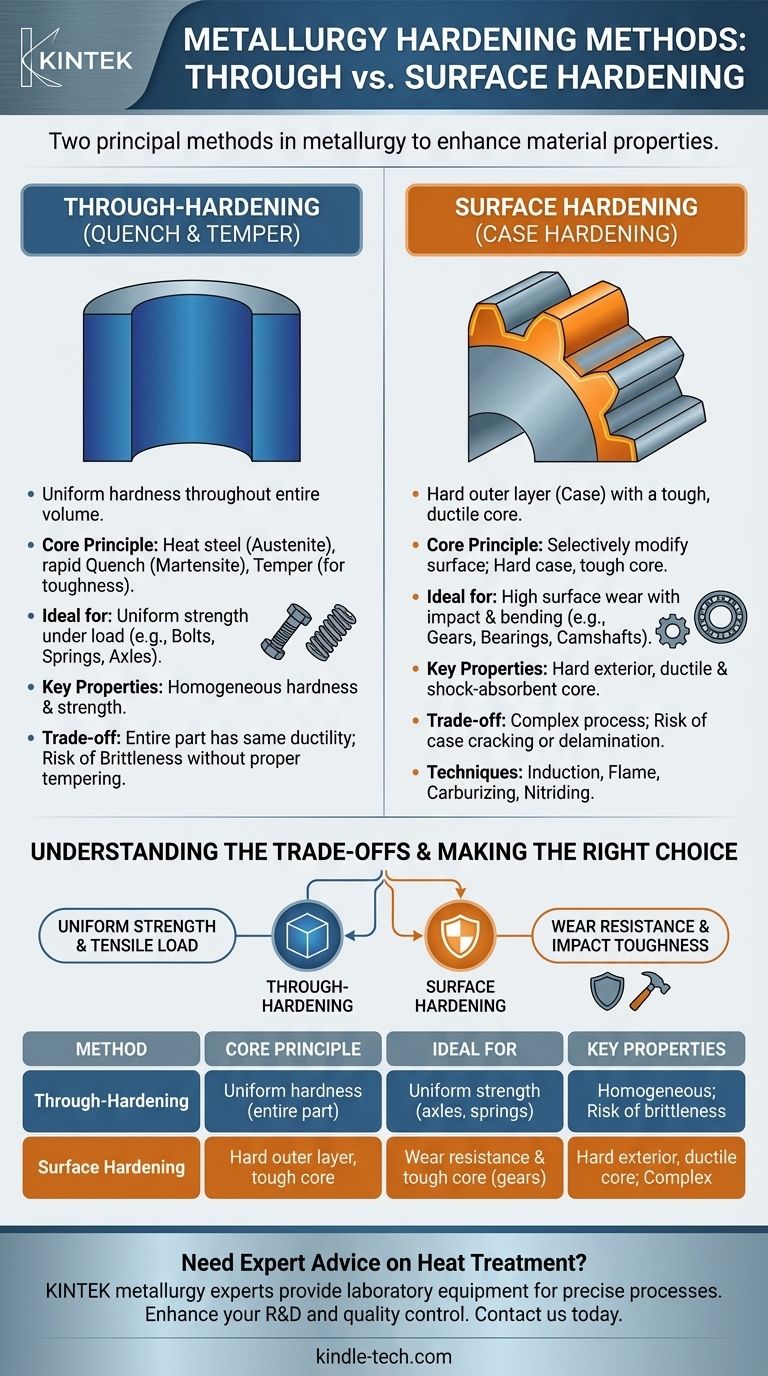

En metalurgia, los dos métodos principales de endurecimiento son el endurecimiento integral y el endurecimiento superficial. El endurecimiento integral, también conocido como temple y revenido, imparte una dureza uniforme en todo el volumen de un componente. En contraste, el endurecimiento superficial, o endurecimiento de capa, crea una capa exterior extremadamente dura mientras deja el núcleo interior más blando y dúctil.

La elección entre estos dos métodos es una decisión fundamental de ingeniería. Requiere equilibrar la necesidad de un exterior resistente al desgaste con la necesidad de un núcleo tenaz y absorbente de impactos, alineando directamente las propiedades del material con su función mecánica prevista.

Endurecimiento Integral: Resistencia y Dureza Uniformes

El endurecimiento integral es un proceso diseñado para lograr propiedades mecánicas consistentes desde la superficie de una pieza hasta su centro.

El Principio Central: Temple y Revenido

El proceso implica calentar un acero con suficiente contenido de carbono por encima de su temperatura crítica, manteniéndolo allí hasta que su estructura interna se transforme en una fase llamada austenita.

Luego, el acero se enfría rápidamente, o se templa, en un medio como aceite, agua o gas. Este enfriamiento rápido transforma la austenita en martensita, una estructura cristalina extremadamente dura y quebradiza.

Debido a que una pieza completamente martensítica es demasiado quebradiza para la mayoría de las aplicaciones, se somete a un tratamiento térmico secundario llamado revenido. Esto implica recalentar la pieza a una temperatura más baja para aliviar las tensiones internas y aumentar su tenacidad, aunque con una ligera reducción de la dureza máxima.

Cuándo Utilizar el Endurecimiento Integral

Este método es ideal para componentes donde el esfuerzo se distribuye a través de la sección transversal. Asegura que la pieza pueda resistir la deformación y la fractura bajo altas cargas de tracción o torsión.

Las aplicaciones comunes incluyen pernos de alta resistencia, resortes, ejes y muchos tipos de aceros para herramientas utilizados en matrices y cortadores.

Las Propiedades del Material Resultantes

El resultado final es un componente con dureza y resistencia homogéneas. Esta uniformidad es fundamental para un rendimiento predecible bajo carga, pero significa que toda la pieza comparte el mismo nivel de ductilidad (o falta de ella).

Endurecimiento Superficial: Una Historia de Dos Materiales

El endurecimiento superficial es un grupo de procesos que crea un material compuesto en una sola pieza: una "capa" dura y resistente al desgaste sobre un "núcleo" tenaz y dúctil.

El Principio Central: Una Capa Dura, Un Núcleo Tenaz

A diferencia del endurecimiento integral, estos métodos modifican selectivamente solo la capa superficial. Esto se puede hacer calentando y templando rápidamente solo la superficie o cambiando la composición química de la superficie.

El objetivo es producir martensita dura solo en la capa exterior, que resistirá la abrasión y el desgaste. El núcleo, que no se ve afectado o se enfría más lentamente, conserva sus propiedades originales más blandas, tenaces y resistentes a la fatiga.

Cuándo Utilizar el Endurecimiento Superficial

Este enfoque es perfectamente adecuado para piezas que experimentan un alto desgaste superficial y al mismo tiempo necesitan resistir fuerzas de impacto y flexión sin fracturarse.

Los engranajes son un ejemplo clásico. Las superficies de los dientes deben ser increíblemente duras para resistir el desgaste, pero el cuerpo del engranaje debe ser tenaz para absorber el impacto de los dientes engranados sin agrietarse. Otras aplicaciones incluyen árboles de levas, cojinetes y cigüeñales.

Técnicas Comunes de Endurecimiento Superficial

Métodos como el endurecimiento por inducción y el endurecimiento por llama utilizan calentamiento rápido localizado seguido de temple.

Otros métodos, como la cementación y la nitruración, implican calentar la pieza en una atmósfera rica en carbono o nitrógeno. Estos elementos se difunden en la superficie, aumentando su templabilidad antes del temple final.

Comprender las Compensaciones

Ningún método es universalmente superior; la elección implica compromisos críticos de ingeniería.

Endurecimiento Integral: El Riesgo de Fragilidad

Una pieza completamente endurecida y sin revenir es extremadamente quebradiza y puede fallar catastróficamente bajo un impacto agudo. El proceso también puede inducir una tensión interna y una distorsión significativas, especialmente en formas complejas. Un revenido adecuado es esencial, pero requiere un control preciso.

Endurecimiento Superficial: Complejidad y Delaminación

Los procesos de endurecimiento superficial pueden ser más complejos y costosos, ya que requieren equipos especializados. También existe un límite físico para la profundidad de la capa endurecida. En casos de sobrecarga extrema, existe el riesgo de que la capa endurecida se agriete o se delamine del núcleo más blando.

El Impacto de la Selección de Materiales

La elección del material es primordial. El endurecimiento integral requiere aceros con contenido medio a alto de carbono para lograr una dureza significativa. Por el contrario, muchas técnicas de endurecimiento superficial, como la cementación, están diseñadas específicamente para aceros con bajo contenido de carbono, que tienen un núcleo tenaz pero no pueden endurecerse eficazmente de forma integral.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método correcto depende de las demandas mecánicas del componente.

- Si su enfoque principal es la resistencia uniforme y la resistencia a las cargas de tracción: El endurecimiento integral es la opción superior, ya que garantiza propiedades consistentes en todo el componente.

- Si su enfoque principal es la resistencia al desgaste combinada con la tenacidad al impacto: El endurecimiento superficial proporciona la combinación ideal de un exterior duro y un núcleo dúctil y absorbente de impactos.

Comprender esta distinción fundamental le permite diseñar componentes que no solo son duros, sino que están perfectamente adaptados a su tarea.

Tabla Resumen:

| Método | Principio Central | Ideal Para | Propiedades Clave |

|---|---|---|---|

| Endurecimiento Integral | Calienta y templa toda la pieza para una dureza uniforme. | Piezas que necesitan resistencia uniforme (ejes, resortes, pernos). | Dureza y resistencia homogéneas; riesgo de fragilidad. |

| Endurecimiento Superficial | Endurece solo la capa exterior, dejando un núcleo tenaz. | Piezas que necesitan superficies resistentes al desgaste y núcleos tenaces (engranajes, cojinetes). | Exterior duro, núcleo dúctil; proceso complejo, riesgo de delaminación. |

¿Necesita asesoramiento experto sobre el tratamiento térmico para sus componentes?

Elegir el método de endurecimiento correcto es fundamental para el rendimiento, la durabilidad y la rentabilidad de su componente. Los expertos en metalurgia de KINTEK están aquí para ayudarle.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de tratamiento térmico precisos. Ya sea que esté desarrollando herramientas de endurecimiento integral o piezas de transmisión de endurecimiento superficial, podemos respaldar su I+D y control de calidad con soluciones fiables.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores