En esencia, los dos tipos fundamentales de sinterización son la sinterización en estado sólido y la sinterización en fase líquida. La diferencia crucial radica en si la consolidación del material ocurre completamente en forma sólida a través de la difusión atómica o si se acelera por la presencia de un líquido que actúa como agente de unión entre las partículas sólidas.

La elección entre la sinterización en estado sólido y en fase líquida no es meramente un detalle técnico; es una decisión estratégica que dicta la densidad final, la pureza y la velocidad de procesamiento del componente fabricado.

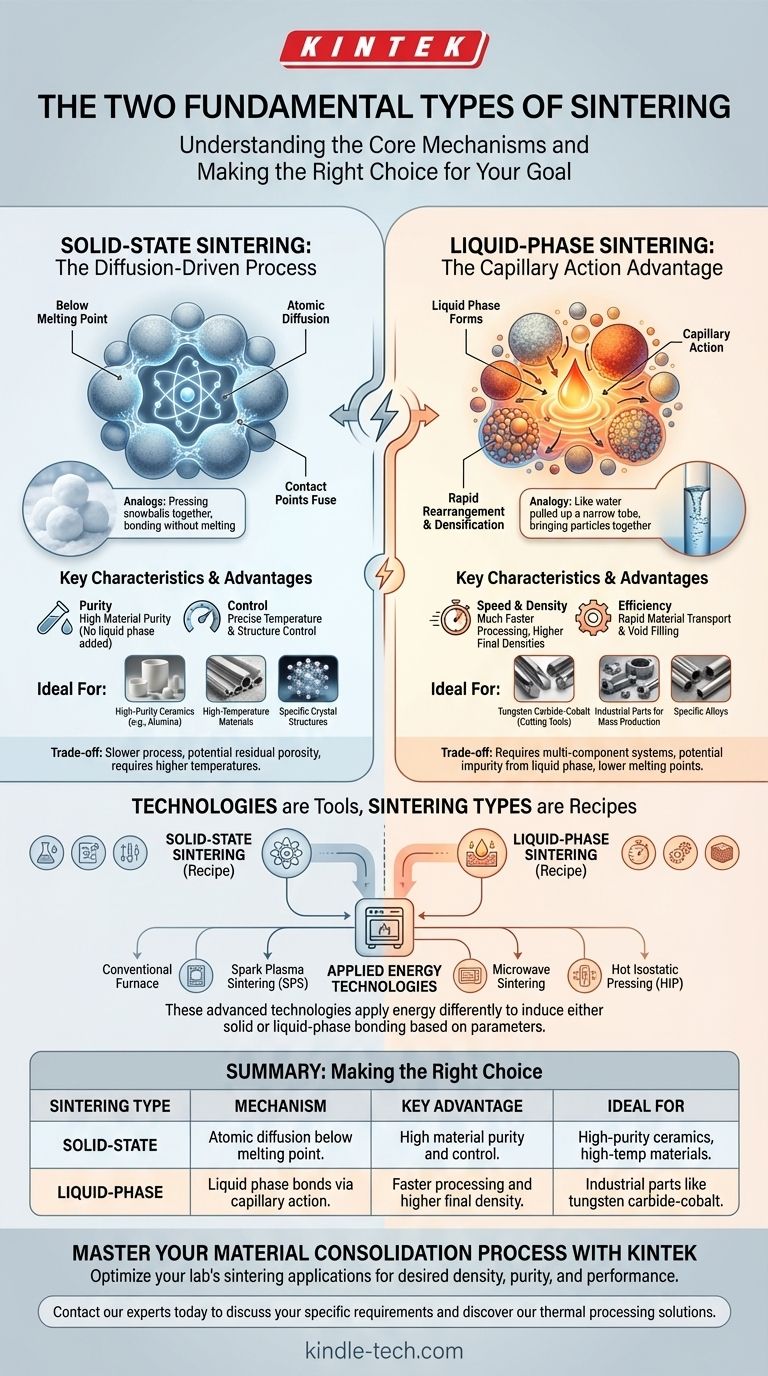

Los mecanismos principales: Sólido vs. Líquido

Para comprender verdaderamente la sinterización, debe distinguir entre los dos mecanismos físicos principales que unen las partículas de polvo en una masa sólida.

Sinterización en estado sólido: El proceso impulsado por difusión

La sinterización en estado sólido (también llamada sinterización en fase sólida) implica calentar el polvo compactado a una temperatura inferior a su punto de fusión.

A esta alta temperatura, los átomos en los puntos de contacto de las partículas se vuelven móviles. Migran a través de un proceso llamado difusión atómica, llenando los huecos y formando "cuellos" que crecen y fusionan las partículas.

Este proceso es análogo a presionar dos bolas de nieve juntas en un día frío; sin ningún derretimiento, los cristales de hielo se unen lentamente y se fusionan en una masa única y más fuerte.

Sinterización en fase líquida: La ventaja de la acción capilar

La sinterización en fase líquida implica calentar una mezcla de polvo que contiene al menos dos materiales diferentes, o un solo material que se derretirá parcialmente. La temperatura se eleva lo suficiente como para fundir uno de los componentes, creando una fase líquida dentro de la estructura de polvo sólido.

Este líquido humedece las partículas sólidas y las une mediante acción capilar, la misma fuerza que eleva el agua por un tubo estrecho. Este reordenamiento conduce a una rápida densificación.

A medida que el material se enfría, el líquido se solidifica, creando una matriz fuerte y densa que une las partículas sólidas restantes.

Tecnologías de sinterización vs. tipos fundamentales

Un punto común de confusión surge de las diversas tecnologías utilizadas para realizar la sinterización. Términos como "sinterización por plasma de chispa" o "sinterización por microondas" describen el método de aplicación de energía, no el tipo fundamental de sinterización que ocurre.

La tecnología es el "cómo", no el "qué"

Piense en el estado sólido y la fase líquida como las dos recetas básicas. Las diversas tecnologías son como diferentes tipos de hornos que puede usar para cocinar esa receta.

Cualquiera de estas tecnologías avanzadas puede usarse para inducir sinterización en estado sólido o en fase líquida, dependiendo del perfil de temperatura y los materiales utilizados.

Tecnologías clave de sinterización

- Sinterización convencional: Calentamiento del material en un horno de alta temperatura (resistencia o inducción).

- Sinterización por plasma de chispa (SPS): Utiliza una corriente continua pulsada y presión para calentar el material extremadamente rápido.

- Sinterización por microondas: Utiliza energía de microondas para un calentamiento interno rápido y más uniforme.

- Prensado isostático en caliente (HIP): Aplica alta temperatura y gas inerte a alta presión para densificar las piezas y eliminar casi toda la porosidad.

Comprendiendo las ventajas y desventajas

Elegir entre la sinterización en estado sólido y en fase líquida implica equilibrar los objetivos clave de rendimiento y procesamiento.

Velocidad y densidad

La sinterización en fase líquida es generalmente mucho más rápida y logra densidades finales más altas. El líquido proporciona una vía rápida para el transporte de material, llenando rápidamente los huecos y uniendo las partículas.

La sinterización en estado sólido es un proceso más lento, controlado por difusión, que a menudo deja algo de porosidad residual.

Pureza y control de temperatura

La sinterización en estado sólido es el método preferido para aplicaciones de alta pureza. Dado que no se añade material secundario para crear un líquido, se conserva la química del material original.

Este método también es esencial para materiales con puntos de fusión extremadamente altos, donde crear una fase líquida controlada es poco práctico o imposible.

Compatibilidad de materiales

Algunos sistemas de materiales están diseñados específicamente para la sinterización en fase líquida. Un ejemplo clásico es el carburo de tungsteno-cobalto (utilizado en herramientas de corte), donde el cobalto se funde y actúa como "pegamento" para los granos duros de carburo de tungsteno.

Otros materiales, como ciertas cerámicas avanzadas, deben procesarse mediante sinterización en estado sólido para mantener su estructura cristalina específica y sus propiedades de rendimiento.

Tomando la decisión correcta para su objetivo

Los requisitos de su aplicación determinarán qué tipo fundamental de sinterización es el apropiado.

- Si su objetivo principal es lograr la máxima densidad y un procesamiento rápido para la producción industrial: La sinterización en fase líquida suele ser el camino más eficaz.

- Si su objetivo principal es mantener la pureza absoluta del material o trabajar con materiales de muy alta temperatura: La sinterización en estado sólido es el enfoque necesario.

- Si necesita seleccionar una tecnología de fabricación: Evalúe métodos como SPS o HIP en función de su presupuesto y las especificaciones de la pieza, reconociendo que son herramientas para lograr la unión en fase sólida o líquida.

Comprender esta distinción fundamental es el primer paso para dominar la consolidación y el diseño de materiales.

Tabla resumen:

| Tipo de Sinterización | Mecanismo | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Sinterización en Estado Sólido | La difusión atómica une las partículas por debajo del punto de fusión. | Alta pureza y control del material. | Cerámicas de alta pureza, materiales de alta temperatura. |

| Sinterización en Fase Líquida | Una fase líquida humedece y une las partículas mediante acción capilar. | Procesamiento más rápido y mayor densidad final. | Piezas industriales como herramientas de carburo de tungsteno-cobalto. |

Domine su proceso de consolidación de materiales

Elegir el proceso de sinterización adecuado es fundamental para lograr la densidad, pureza y rendimiento deseados en los materiales de su laboratorio. Ya sea que su proyecto requiera la alta pureza de la sinterización en estado sólido o la rápida densificación de la sinterización en fase líquida, la experiencia de KINTEK en equipos y consumibles de laboratorio puede proporcionarle las soluciones precisas de procesamiento térmico que necesita.

Permítanos ayudarle a optimizar sus aplicaciones de sinterización. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestros hornos confiables y soporte técnico pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados