En esencia, la sinterización es un proceso térmico que transforma un compactado de polvo en una masa densa y sólida sin fundirlo por completo. Los tipos principales de sinterización se distinguen por su mecanismo físico subyacente, como la sinterización en estado sólido, en fase líquida o reactiva, y la tecnología específica utilizada para aplicar calor y presión, incluyendo el calentamiento convencional en horno, microondas, plasma de chispa o prensado isostático en caliente.

La sinterización no es un proceso único, sino una familia de técnicas. Comprender la diferencia entre los mecanismos centrales (cómo se unen las partículas) y las tecnologías (cómo se entrega la energía) es clave para seleccionar el método adecuado para su material y el resultado deseado.

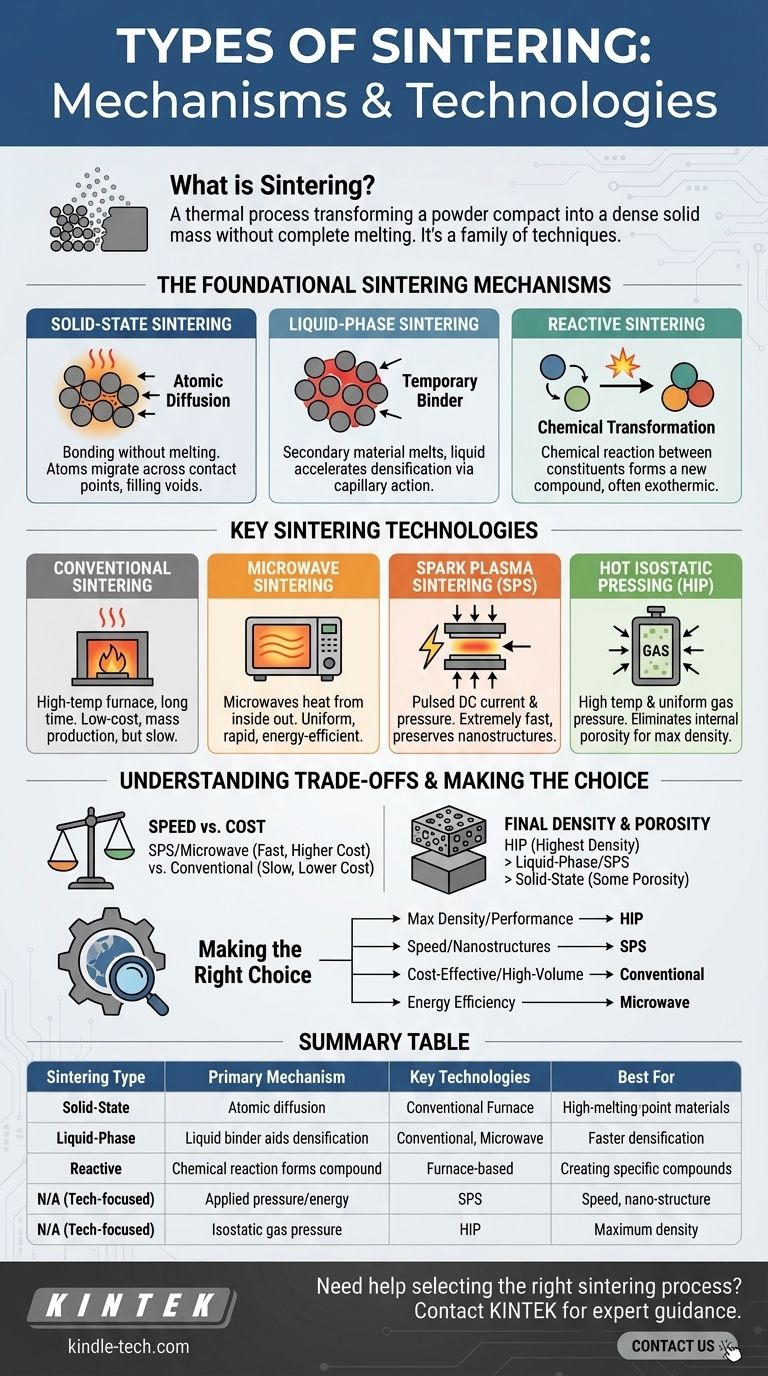

Los mecanismos fundamentales de sinterización

Antes de explorar tecnologías específicas, es fundamental comprender las formas fundamentales en que las partículas pueden unirse. La elección del mecanismo está dictada por el propio material y las propiedades finales deseadas.

Sinterización en estado sólido: Unión sin fusión

La sinterización en estado sólido es la forma más clásica. El material en polvo se calienta a una temperatura justo por debajo de su punto de fusión.

A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas se vuelven móviles y se difunden a través de los límites de las partículas. Esta migración atómica llena gradualmente los huecos (poros) entre las partículas, haciendo que se fusionen y que la pieza en general se contraiga y densifique.

Este método es esencial para materiales con puntos de fusión extremadamente altos, donde la fusión completa sería poco práctica o energéticamente costosa.

Sinterización en fase líquida: Uso de un aglutinante temporal

En la sinterización en fase líquida, se mezcla una pequeña cantidad de un material secundario con un punto de fusión más bajo con el polvo primario.

Cuando se calienta, este material secundario se funde y se convierte en una fase líquida que moja las partículas sólidas primarias. Este líquido acelera la densificación al unir las partículas mediante acción capilar y proporcionar una vía rápida para la difusión atómica. El líquido a menudo se elimina o se incorpora a la estructura final.

Este proceso generalmente conduce a una menor porosidad y una densificación más rápida en comparación con la sinterización en estado sólido.

Sinterización reactiva: Una transformación química

La sinterización reactiva, o unión por reacción, implica una reacción química entre dos o más componentes de polvo diferentes durante el calentamiento.

Los polvos iniciales reaccionan para formar un nuevo compuesto químico deseado. El calor generado por esta reacción exotérmica a menudo puede ayudar al proceso de sinterización, lo que lleva a la formación de un producto final denso hecho del nuevo material.

Tecnologías clave de sinterización

Los mecanismos anteriores son posibles gracias a diferentes tecnologías que suministran calor y, en algunos casos, presión. La elección de la tecnología impacta drásticamente la velocidad, el costo y las propiedades finales del componente.

Sinterización convencional: La base

Esto implica colocar el compactado de polvo en un horno de alta temperatura y calentarlo durante un período prolongado. Es un método bien comprendido y de costo relativamente bajo para la producción en masa.

Sin embargo, es lento, consume mucha energía y puede resultar en un crecimiento de grano indeseable, lo que puede afectar negativamente las propiedades mecánicas.

Sinterización por microondas: Calentamiento de adentro hacia afuera

Este método avanzado utiliza radiación de microondas para calentar el material. A diferencia de un horno convencional que calienta de afuera hacia adentro, las microondas pueden calentar todo el volumen del material de manera más uniforme y rápida.

Esto resulta en tiempos de procesamiento significativamente más cortos, un consumo de energía reducido y, a menudo, una microestructura final más fina y deseable.

Sinterización por plasma de chispa (SPS): Velocidad y corriente continua

SPS, también conocida como Tecnología de Sinterización Asistida por Campo (FAST), aplica simultáneamente alta presión mecánica y una corriente eléctrica de CC pulsada al polvo.

La corriente genera un rápido calentamiento resistivo en los puntos de contacto de las partículas, mientras que la presión ayuda en la consolidación. Este es un proceso extremadamente rápido, que a menudo reduce los tiempos de sinterización de horas a minutos, lo cual es excelente para preservar microestructuras a nanoescala.

Prensado isostático en caliente (HIP): Densidad uniforme

En HIP, el componente se somete a alta temperatura y gas inerte a alta presión desde todas las direcciones. Esta presión isostática (uniforme) es muy eficaz para cerrar la porosidad interna.

El HIP se utiliza a menudo como un paso secundario después de la sinterización convencional para eliminar los huecos residuales y lograr una densidad cercana al 100%, lo cual es crítico para aplicaciones de alto rendimiento en la industria aeroespacial o implantes médicos. También puede utilizarse como proceso primario para sinterizar polvos directamente.

Comprendiendo las compensaciones

Ningún método de sinterización es universalmente superior. La elección óptima depende de un equilibrio entre velocidad, costo, densidad final deseada y limitaciones del material.

Velocidad vs. Costo

Los métodos avanzados como SPS y la sinterización por microondas son significativamente más rápidos, pero requieren equipos más complejos y costosos. La sinterización convencional es más lenta, pero utiliza tecnología más asequible y establecida, adecuada para la producción a gran escala.

Densidad final y porosidad

Para aplicaciones que exigen la mayor densidad posible y una porosidad mínima, el HIP es el estándar de oro. La sinterización en fase líquida y el SPS también pueden lograr densidades muy altas, mientras que la sinterización convencional en estado sólido puede dejar algo de porosidad residual.

Limitaciones de materiales y geométricas

La sinterización reactiva se limita a sistemas de materiales que pueden sufrir una reacción química adecuada. La sinterización por microondas es más efectiva en materiales que se acoplan bien con las microondas. La complejidad y el tamaño de las piezas también pueden ser una limitación para métodos como el SPS que dependen de un troquel.

Tomar la decisión correcta para su objetivo

El principal impulsor de su aplicación debe guiar su selección de un proceso de sinterización.

- Si su enfoque principal es la máxima densidad y rendimiento: El prensado isostático en caliente (HIP) es la opción más confiable, especialmente para componentes críticos.

- Si su enfoque principal es la velocidad de procesamiento y la preservación de nanoestructuras: La sinterización por plasma de chispa (SPS) es inigualable en su capacidad para densificar materiales en minutos.

- Si su enfoque principal es la producción de alto volumen y rentable: La sinterización convencional en horno, a menudo combinada con un mecanismo de fase líquida, sigue siendo el caballo de batalla de la industria.

- Si su enfoque principal es la eficiencia energética y el calentamiento rápido: La sinterización por microondas ofrece una alternativa convincente a los métodos convencionales para materiales adecuados.

En última instancia, seleccionar el proceso de sinterización correcto le permite diseñar materiales con las propiedades precisas que exige su diseño.

Tabla resumen:

| Tipo de Sinterización | Mecanismo Primario | Tecnologías Clave | Mejor para |

|---|---|---|---|

| Estado Sólido | Difusión atómica por debajo del punto de fusión | Horno Convencional | Materiales de alto punto de fusión |

| Fase Líquida | El aglutinante líquido ayuda a la densificación | Convencional, Microondas | Densificación más rápida, menor porosidad |

| Reactiva | La reacción química forma un nuevo compuesto | Basada en Horno | Creación de materiales compuestos específicos |

| N/A (Enfocado en la Tecnología) | Presión/energía aplicada | Sinterización por Plasma de Chispa (SPS) | Velocidad, preservación de nanoestructuras |

| N/A (Enfocado en la Tecnología) | Presión de gas isostática | Prensado Isostático en Caliente (HIP) | Máxima densidad, componentes críticos |

¿Necesita ayuda para seleccionar el proceso de sinterización adecuado para los materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones adaptadas a sus necesidades de sinterización, ya sea que trabaje con métodos de estado sólido, fase líquida o avanzados como SPS o HIP. Permítanos ayudarle a lograr propiedades de materiales precisas y optimizar su investigación o producción. ¡Contacte a nuestro equipo hoy mismo para discutir sus requisitos!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la diferencia entre un horno industrial y un horno eléctrico de laboratorio? Elija el sistema de calefacción adecuado

- ¿Cuál es la temperatura óptima para la sinterización? Encuentre el proceso térmico perfecto para su material

- ¿Qué materiales se pueden procesar con la sinterización o fusión láser de metales? Aleaciones de alto rendimiento para aplicaciones exigentes.

- ¿A qué temperatura se realiza la pirólisis convencional? Descubra la temperatura adecuada para su producto deseado

- ¿Cuál es la importancia de un homogeneizador de alto cizallamiento en la preparación de membranas? Asegure un rendimiento de fundición superior

- ¿Qué es el método de pirólisis por microondas? Una forma más rápida y eficiente de convertir residuos en valor

- ¿Qué papel juega un agitador de temperatura constante de laboratorio en la etapa de cultivo de cepas fúngicas? Impulsar el Crecimiento del Micelio

- ¿Por qué los congeladores ULT son críticos para las ciencias biológicas y el transporte de vacunas? Garantizar la integridad de la muestra y la eficacia de la vacuna