Los hornos de sinterización se clasifican principalmente según su método de calentamiento, sistema de manipulación de materiales y capacidades atmosféricas. Los principales métodos de calentamiento son la resistencia y la inducción, mientras que la manipulación de materiales es típicamente continua (como los hornos de empuje o de viga móvil) o por lotes. Estos diseños pueden operar en diversas atmósferas, incluyendo aire, vacío o gas inerte, para lograr propiedades específicas del material.

La pregunta no es qué tipo de horno de sinterización es "el mejor", sino qué combinación de calentamiento, manipulación de materiales y control de atmósfera es la correcta para su material específico, volumen de producción y propiedades finales deseadas. Comprender estos principios básicos es la clave para realizar la inversión correcta.

El principio fundamental: cómo funciona la sinterización

Fusión de polvo sin fundir

La sinterización es un proceso térmico aplicado a un compacto de polvo. El objetivo es calentar el material a una temperatura alta, pero por debajo de su punto de fusión.

Este proceso hace que las partículas de polvo individuales se unan, aumentando la densidad, la resistencia mecánica y, en algunos casos, la translucidez del material, transformándolo en un objeto sólido y coherente.

Clasificación por método de calentamiento

El método de calentamiento del horno es su característica más fundamental, ya que define su velocidad, eficiencia y adecuación para diferentes materiales.

Hornos de resistencia: el estándar de la industria

Los hornos de resistencia generan calor al pasar electricidad a través de elementos calefactores de alta resistencia. Este calor se irradia luego a las piezas que se están sinterizando.

Este es el tipo de horno más común debido a su versatilidad y fiabilidad. Los elementos calefactores suelen estar hechos de materiales robustos como Disiliciuro de Molibdeno (MoSi2) o Carburo de Silicio (SiC).

Hornos de inducción: calentamiento rápido y dirigido

Los hornos de inducción utilizan potentes campos electromagnéticos para inducir una corriente eléctrica directamente dentro del propio material. Esta corriente interna genera calor de forma rápida y eficiente.

Este método es extremadamente rápido, pero generalmente se limita a materiales eléctricamente conductores, como metales y ciertos tipos de cerámicas.

Hornos de microondas: una tecnología emergente

La sinterización por microondas es un enfoque más nuevo que utiliza energía de microondas para calentar el material. Puede ofrecer un calentamiento muy rápido y más uniforme en comparación con los métodos convencionales para ciertos materiales.

Aunque prometedor, no está tan extendido como el calentamiento por resistencia o inducción y se utiliza a menudo en aplicaciones más especializadas.

Clasificación por manipulación de materiales

La forma en que las piezas se mueven a través del horno define su rendimiento y adecuación para diferentes escalas de producción.

Hornos continuos para alto rendimiento

Los hornos continuos están diseñados para la producción en masa, donde se requiere un flujo constante de material.

- Hornos de empuje (Pusher Furnaces): Las piezas se cargan en "botes" o bandejas cerámicas, que se empujan una tras otra para formar un tren continuo que se mueve a través del horno.

- Hornos de viga móvil (Walking-Beam Furnaces): Este mecanismo levanta los botes, los mueve una distancia determinada y los vuelve a bajar sobre vigas estacionarias. Este movimiento de "caminata" reduce la fricción y el desgaste tanto en las piezas como en el hogar del horno.

Hornos por lotes para flexibilidad

Los hornos por lotes procesan una carga o "lote" de piezas a la vez. Toda la cámara se calienta y se enfría siguiendo un ciclo programado específico.

Estos son ideales para investigación y desarrollo, tiradas de producción pequeñas o para piezas que requieren ciclos térmicos complejos y multifase que no son prácticos en un sistema continuo.

El papel fundamental del control de la atmósfera

La atmósfera dentro del horno es crucial, ya que previene o promueve reacciones químicas a altas temperaturas.

Sinterización al aire

Esta es la opción más sencilla y económica, adecuada para materiales como algunas cerámicas de óxido (por ejemplo, zirconia en aplicaciones dentales) que son estables y no reaccionan con el oxígeno.

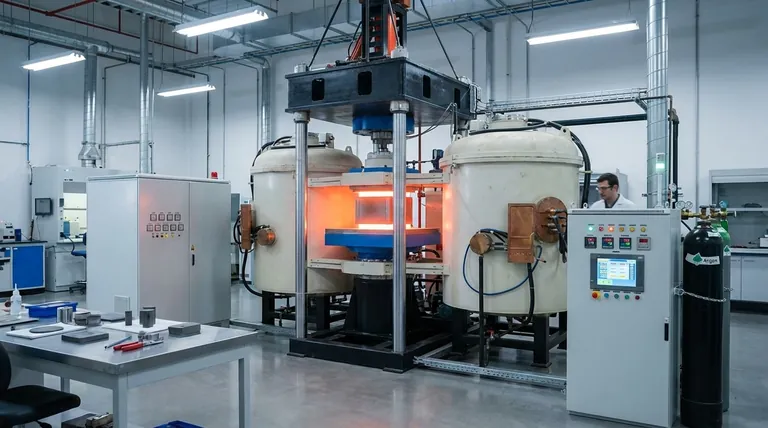

Hornos de vacío para pureza

Operar al vacío elimina los gases atmosféricos, previniendo la oxidación y la contaminación. Esto es esencial para sinterizar metales reactivos, cerámicas no óxidas y materiales donde se requiere la máxima pureza.

Los hornos de vacío pueden configurarse con una orientación horizontal para facilitar la carga o una orientación vertical, lo que puede ser ventajoso para geometrías de piezas específicas y para minimizar la distorsión.

Atmósferas de gas inerte

El uso de un gas inerte como Argón (Ar) o Nitrógeno (N2) proporciona un entorno no reactivo sin el coste y la complejidad de un sistema de alto vacío. Este es un método común para prevenir la oxidación en materiales sensibles.

Comprender las compensaciones

Cada diseño de horno implica compromisos entre rendimiento, coste y complejidad.

Resistencia frente a inducción

La compensación principal es la versatilidad frente a la velocidad. Los hornos de resistencia pueden calentar casi cualquier material, pero son más lentos. Los hornos de inducción son increíblemente rápidos y eficientes, pero solo funcionan con materiales conductores.

Continuo frente a lote

Es una elección entre rendimiento y flexibilidad. Los hornos continuos están construidos para producción estandarizada de gran volumen. Los hornos por lotes ofrecen la flexibilidad de procesar diferentes piezas con ciclos únicos, pero tienen un rendimiento general menor.

Costes de la atmósfera

El control de la atmósfera añade costes y complejidad significativos. La sinterización al aire es la más barata. El gas inerte es una solución de coste moderado para prevenir la oxidación, mientras que los sistemas de alto vacío proporcionan la mayor pureza, pero son los más caros de adquirir y operar.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere alinear su tecnología con su objetivo operativo principal.

- Si su enfoque principal es la producción de gran volumen de piezas estándar: Un horno continuo (de empuje o de viga móvil) con un sistema de calentamiento por resistencia es probablemente su solución más fiable y rentable.

- Si su enfoque principal es la sinterización de cerámicas avanzadas o metales reactivos: Es esencial un horno por lotes con capacidades de vacío o gas inerte para controlar la pureza del material y prevenir reacciones químicas no deseadas.

- Si su enfoque principal es el calentamiento rápido de piezas metálicas conductoras: Un horno de inducción ofrece una velocidad y eficiencia energética inigualables, lo que lo hace ideal para la sinterización especializada de metales.

- Si su enfoque principal es la producción a pequeña escala o I+D: Un horno por lotes más pequeño y flexible (a menudo calentado por resistencia) proporciona la versatilidad necesaria para materiales y ciclos de proceso variados.

En última instancia, el horno de sinterización ideal es aquel cuyas capacidades sirven directamente a las necesidades específicas de su material y su proceso.

Tabla de resumen:

| Clasificación | Tipos clave | Ideal para |

|---|---|---|

| Método de calentamiento | Resistencia, Inducción, Microondas | Versatilidad frente a velocidad para materiales conductores |

| Manipulación de materiales | Por lotes, Continuo (Empuje, Viga móvil) | I+D/flexibilidad frente a producción de gran volumen |

| Atmósfera | Aire, Vacío, Gas inerte (Argón/Nitrógeno) | Pureza del material, prevención de la oxidación, control de costes |

¿Aún no está seguro de qué horno de sinterización es adecuado para su laboratorio?

Elegir la combinación correcta de calentamiento, manipulación y atmósfera es fundamental para las propiedades de su material y sus objetivos de producción. KINTEK, su socio de confianza en equipos de laboratorio, se especializa en ayudar a laboratorios como el suyo a seleccionar el horno de sinterización ideal.

Ofrecemos:

- Asesoramiento experto: Adaptar la tecnología del horno a sus materiales específicos (cerámicas, metales) y volumen de producción.

- Equipos fiables: Desde hornos continuos de alto rendimiento hasta sistemas flexibles por lotes para I+D.

- Soluciones de atmósfera: Sistemas de vacío y gas inerte para garantizar la pureza del material y prevenir la oxidación.

Optimicemos su proceso de sinterización. Contacte con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar hornos de sinterización por prensado en caliente al vacío en comparación con la fusión por arco tradicional para la producción de bloques de aleaciones de alta entropía?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad