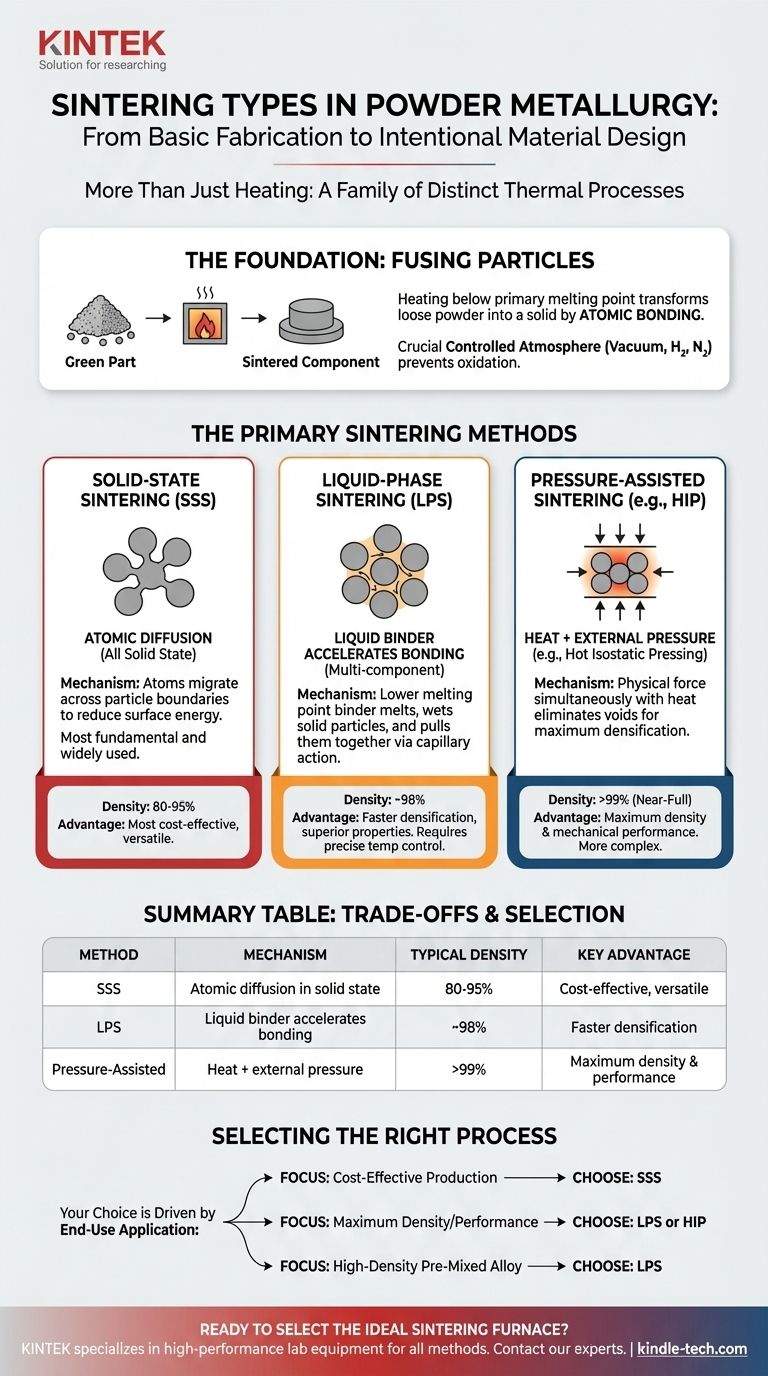

Aunque a menudo se habla de ella como un único paso, la sinterización en la metalurgia de polvos es en realidad una familia de procesos térmicos distintos. Los tipos principales son la Sinterización en Estado Sólido (SSS), donde las partículas se unen sin fundirse, la Sinterización en Fase Líquida (LPS), donde una porción del material se funde para actuar como aglutinante, y la Sinterización Asistida por Presión, que utiliza fuerza externa durante el calentamiento para lograr una densificación superior.

La conclusión fundamental es que la elección del método de sinterización no es arbitraria. Es una decisión crítica de ingeniería que controla directamente la densidad final, las propiedades mecánicas y el costo de una pieza de metalurgia de polvos. Comprender la diferencia entre estos métodos es esencial para pasar de la fabricación básica al diseño intencional de materiales.

La base: lo que logra la sinterización

La sinterización es el tratamiento térmico crucial que transforma una pieza "verde" (compactada) hecha de polvo metálico en un componente sólido y funcional. Esto se logra calentando la pieza en un horno con atmósfera controlada.

El objetivo: fusionar partículas

El proceso calienta el material a una temperatura inferior a su punto de fusión principal. A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas de polvo se difunden a través de los límites, soldando efectivamente las partículas entre sí.

Esta unión atómica aumenta drásticamente la resistencia, la dureza y la integridad estructural de la pieza, convirtiendo un compacto frágil en un componente de ingeniería duradero.

El papel de la atmósfera

La sinterización casi siempre se realiza en una atmósfera controlada, como un vacío, hidrógeno o una mezcla a base de nitrógeno. Esto es fundamental para evitar la formación de óxidos en las partículas metálicas, lo que inhibiría la unión adecuada y comprometería las propiedades de la pieza final.

Los métodos principales de sinterización

Si bien el objetivo de unir partículas es universal, el mecanismo utilizado para lograrlo define el tipo de sinterización.

Sinterización en Estado Sólido (SSS)

Esta es la forma de sinterización más fundamental y utilizada. Todo el proceso ocurre mientras todos los materiales permanecen en estado sólido.

La unión de partículas depende únicamente de la difusión atómica, un proceso relativamente lento donde los átomos migran a través de los límites de las partículas para reducir la energía superficial. Es el método estándar para polvos metálicos de un solo componente como el hierro o el cobre.

Sinterización en Fase Líquida (LPS)

Este método se utiliza para mezclas de polvos multicomponente donde un componente tiene un punto de fusión más bajo que los demás. La temperatura del horno se eleva por encima del punto de fusión de este elemento "aglutinante", pero se mantiene por debajo del punto de fusión del metal estructural principal.

Esto crea una pequeña cantidad de fase líquida que moja las partículas sólidas. La acción capilar del líquido atrae las partículas sólidas, acelerando rápidamente la densificación y cerrando los poros de manera más efectiva que la difusión en estado sólido por sí sola.

Sinterización Asistida por Presión

Esta categoría implica aplicar presión mecánica externa simultáneamente con el calor. Esta fuerza ayuda físicamente a cerrar los vacíos entre las partículas, lo que conduce a densidades que son difíciles o imposibles de lograr con métodos convencionales.

Un ejemplo destacado es el Prensado Isostático en Caliente (HIP), donde la pieza se calienta en un ambiente de gas inerte a alta presión. La presión uniforme desde todas las direcciones elimina la porosidad interna, lo que resulta en un componente totalmente denso con propiedades mecánicas superiores.

Comprender las compensaciones

Elegir un método de sinterización implica equilibrar los requisitos de rendimiento con la complejidad del proceso y el costo.

Densidad frente a costo

La Sinterización en Estado Sólido es el método más rentable, pero generalmente resulta en piezas con el 80-95% de la densidad teórica.

La Sinterización en Fase Líquida y la Sinterización Asistida por Presión (como HIP) pueden alcanzar densidades del 98% a casi el 100%. Este rendimiento tiene el costo de sistemas de materiales más complejos, un control de proceso más estricto y equipos más caros.

Limitaciones de material y forma

LPS solo es adecuado para sistemas de aleaciones con componentes que tienen puntos de fusión claramente diferentes. Los métodos asistidos por presión pueden estar limitados por la geometría de la pieza y la complejidad de las herramientas o recipientes a presión requeridos. SSS es más versátil para una gama más amplia de materiales simples.

Control del proceso

SSS es relativamente sencillo de controlar. LPS, sin embargo, requiere una gestión de temperatura extremadamente precisa. Si la temperatura es demasiado baja, no se forma líquido; si es demasiado alta, toda la pieza podría fundirse, perdiendo su forma y precisión dimensional.

Selección del proceso de sinterización correcto

Su elección de método debe estar impulsada por la aplicación final del componente.

- Si su enfoque principal es la producción rentable para aplicaciones estándar: La Sinterización en Estado Sólido es el valor predeterminado de la industria y proporciona un excelente valor para una amplia gama de piezas.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores: Se requiere la Sinterización en Fase Líquida o un método asistido por presión como HIP para componentes de alto rendimiento.

- Si su enfoque principal es crear una pieza de alta densidad a partir de un polvo de aleación premezclado: La Sinterización en Fase Líquida es la ruta más efectiva para acelerar la densificación y lograr propiedades finales excepcionales.

Dominar estas técnicas le permite diseñar intencionalmente la microestructura y el rendimiento de su componente final.

Tabla de resumen:

| Método de Sinterización | Mecanismo Principal | Densidad Típica | Ventaja Clave |

|---|---|---|---|

| Sinterización en Estado Sólido (SSS) | Difusión atómica en estado sólido | 80-95% | Más rentable y versátil |

| Sinterización en Fase Líquida (LPS) | Aglutinante líquido acelera la unión | ~98% | Densificación más rápida, propiedades superiores |

| Sinterización Asistida por Presión | Calor + presión externa (ej. HIP) | >99% (casi total) | Máxima densidad y rendimiento mecánico |

¿Listo para seleccionar el proceso de sinterización ideal para sus componentes de metalurgia de polvos? El horno de sinterización adecuado es fundamental para lograr su densidad objetivo, resistencia y eficiencia de costos.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos para todos los métodos de sinterización, desde el estado sólido estándar hasta el prensado isostático en caliente (HIP) avanzado. Proporcionamos el control preciso de la temperatura y las atmósferas controladas que su laboratorio necesita para obtener resultados fiables y repetibles.

Contacte hoy mismo a nuestros expertos en sinterización para discutir su aplicación y encontrar la solución de horno perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura