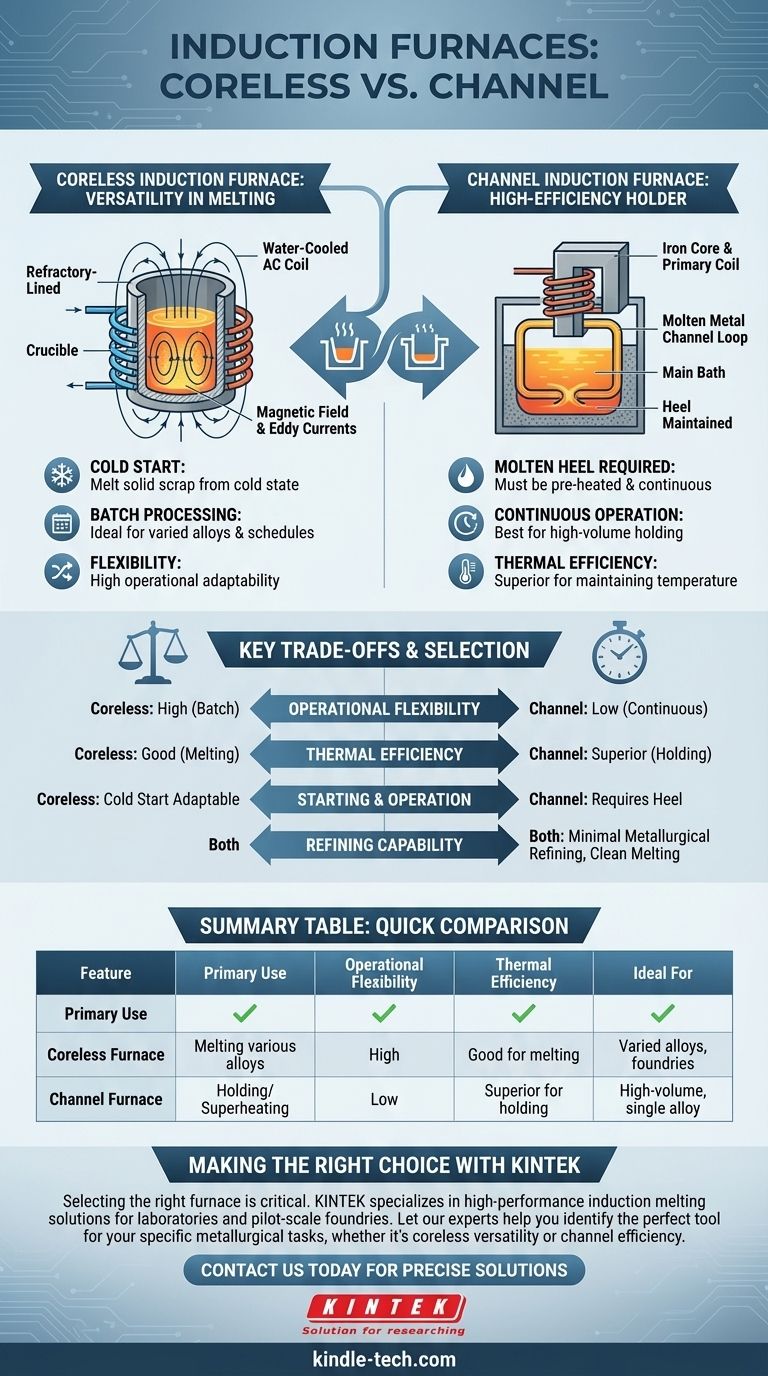

Fundamentalmente, existen dos tipos principales de hornos de inducción: el horno de inducción sin núcleo y el horno de inducción de canal. El diseño sin núcleo calienta el metal colocado en un crisol que está rodeado por una bobina de corriente alterna refrigerada por agua. En contraste, el diseño de canal utiliza un bucle de metal ya fundido que actúa como un devanado secundario para un núcleo de hierro, calentando el metal a medida que circula a través del "canal".

La elección entre un horno sin núcleo y un horno de canal no se trata de cuál es mejor en general, sino de cuál es la herramienta adecuada para una tarea metalúrgica específica. Los hornos sin núcleo brindan flexibilidad operativa para aleaciones variadas, mientras que los hornos de canal ofrecen una eficiencia superior para el mantenimiento y la fundición continua.

El horno de inducción sin núcleo: versatilidad en la fundición

Un horno sin núcleo es el más común y versátil de los dos diseños, a menudo lo que la gente se imagina al pensar en un horno de inducción.

Diseño y funcionamiento

El horno es esencialmente un crisol revestido de refractario rodeado por una potente bobina de cobre refrigerada por agua. Cuando la corriente alterna fluye a través de la bobina, crea un fuerte campo magnético.

Este campo magnético induce potentes corrientes de Foucault dentro de la carga metálica dentro del crisol, generando un calor intenso y fundiendo el material de adentro hacia afuera. Este proceso también crea una acción de agitación natural, asegurando una temperatura uniforme y una aleación homogénea.

Aplicaciones clave

Debido a que puede iniciarse con una carga fría y sólida y vaciarse completamente después de cada fundición, el horno sin núcleo es extremadamente flexible. Es ideal para fundiciones que producen una amplia variedad de aleaciones.

Los usos comunes incluyen la fundición de acero, hierro, metales preciosos, cobre y aluminio para la fundición y la fabricación de aleaciones.

El horno de inducción de canal: el soporte de alta eficiencia

El horno de canal opera bajo un principio diferente, funcionando más como un transformador eléctrico.

Diseño y funcionamiento

Este horno presenta un núcleo de hierro con una bobina primaria, similar a un transformador estándar. La "bobina secundaria" es un bucle cerrado o canal de metal fundido que rodea el conjunto primario.

La corriente inducida en este bucle de metal fundido genera calor, que luego se transfiere al baño principal del horno. Una característica clave es que se debe mantener un "talón" de metal fundido en todo momento para que el horno funcione, ya que no puede fundir eficientemente una carga sólida desde un estado frío.

Aplicaciones clave

Debido a su diseño, el horno de canal es excepcionalmente eficiente energéticamente para mantener grandes volúmenes de metal fundido a una temperatura constante o para sobrecalentamiento.

Se utiliza típicamente en operaciones continuas de alto volumen que involucran aleaciones de bajo punto de fusión o como unidad de retención para metales como el hierro fundido.

Comprendiendo las compensaciones clave

Elegir el horno correcto requiere comprender las diferencias fundamentales en sus capacidades operativas.

Flexibilidad vs. Eficiencia

El horno sin núcleo ofrece la máxima flexibilidad. Puede iniciarse y detenerse fácilmente, lo que lo hace perfecto para operaciones por lotes o fundiciones que cambian entre diferentes aleaciones con frecuencia.

El horno de canal proporciona una eficiencia térmica superior para aplicaciones de mantenimiento. Debido a que mantiene un talón fundido, evita la pérdida de energía asociada con la fusión repetida de una carga completa desde un estado sólido.

Arranque y funcionamiento

Los hornos sin núcleo pueden iniciarse en frío con una carga de chatarra sólida. Esto los hace altamente adaptables a los horarios de producción fluctuantes.

Los hornos de canal deben precalentarse y requieren un suministro continuo de metal fundido para arrancar. Están diseñados para operación continua o semicontinua y no son adecuados para trabajos intermitentes.

Capacidad de refinación

Es importante señalar que ninguno de los tipos de horno ofrece una refinación metalúrgica significativa. Si bien la agitación electromagnética promueve la homogeneidad, hacen poco para eliminar las impurezas. Su principal ventaja es la fundición limpia con una mínima pérdida de metal.

Tomando la decisión correcta para su aplicación

Sus requisitos de producción específicos dictarán el tipo de horno ideal.

- Si su enfoque principal es la flexibilidad operativa y la fundición de varias aleaciones: El horno de inducción sin núcleo es la opción superior debido a su capacidad para arrancar con una carga fría y manejar el procesamiento por lotes.

- Si su enfoque principal es la operación continua de alto volumen con una sola aleación: El horno de inducción de canal proporciona una mayor eficiencia térmica para mantener y sobrecalentar grandes cantidades de metal fundido.

- Si su enfoque principal es el control preciso de la temperatura y las fundiciones limpias: Ambos tipos de horno sobresalen, ofreciendo un calentamiento uniforme y pérdidas mínimas de material en comparación con los métodos basados en combustión.

Comprender estas diferencias fundamentales de diseño le permite seleccionar la tecnología de inducción precisa que se alinea con sus objetivos de producción.

Tabla resumen:

| Característica | Horno de inducción sin núcleo | Horno de inducción de canal |

|---|---|---|

| Uso principal | Fundición de diversas aleaciones, procesamiento por lotes | Mantenimiento/sobrecalentamiento de metal, operación continua |

| Flexibilidad operativa | Alta: puede arrancar con una carga fría y sólida | Baja: requiere un "talón" de metal fundido para operar |

| Eficiencia térmica | Buena para la fundición | Superior para mantener grandes volúmenes |

| Ideal para | Fundiciones con aleaciones y horarios variados | Operaciones de alto volumen con una sola aleación |

| Capacidad de refinación | Refinación metalúrgica mínima | Refinación metalúrgica mínima |

Seleccionar el horno adecuado es fundamental para la eficiencia y el éxito de su operación.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones de fundición por inducción para laboratorios y fundiciones a escala piloto. Ya sea que requiera la versatilidad de un horno sin núcleo o la eficiencia de mantenimiento de un horno de canal, nuestros expertos pueden ayudarlo a identificar la herramienta perfecta para sus tareas metalúrgicas específicas.

Contáctenos hoy para discutir su aplicación y permita que KINTEK le proporcione el equipo confiable que necesita para lograr un control preciso de la temperatura y fundiciones limpias. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de inducción de calentamiento rápido? Mejore la precisión en los estudios de transición de fase de metales

- ¿Qué es el sistema de refrigeración de un horno de inducción? Esencial para una fusión segura y fiable

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre la máxima pureza y precisión para aleaciones de alto rendimiento

- ¿Qué metales no pueden calentarse por inducción? Comprendiendo la eficiencia frente a la posibilidad

- ¿Cómo funciona la calefacción por inducción en una estufa? Una guía para cocinar más rápido y de forma más segura

- ¿Cómo controlo la temperatura de mi calentador de inducción? Domine el control preciso de potencia y retroalimentación

- ¿Cuál es la diferencia entre el horno de inducción y el horno eléctrico? Una guía sobre métodos de calentamiento y aplicaciones

- ¿Cuál es la función de un horno de Fusión por Inducción al Vacío (VIM) en la preparación de acero FeCrAl? Garantizar la máxima pureza de la aleación