Prácticamente todas las cerámicas modernas se crean mediante un proceso llamado sinterización. Desde artículos domésticos comunes como azulejos y vajillas hasta componentes industriales avanzados, la sinterización es el paso fundamental que transforma el polvo crudo en un material cerámico fuerte, denso y funcional.

La sinterización no es un tipo específico de cerámica, sino el proceso de fabricación esencial que confiere a las cerámicas sus propiedades características. Implica fusionar polvos mediante calor, convirtiendo una colección suelta de granos en un objeto sólido y duradero sin fundirlo.

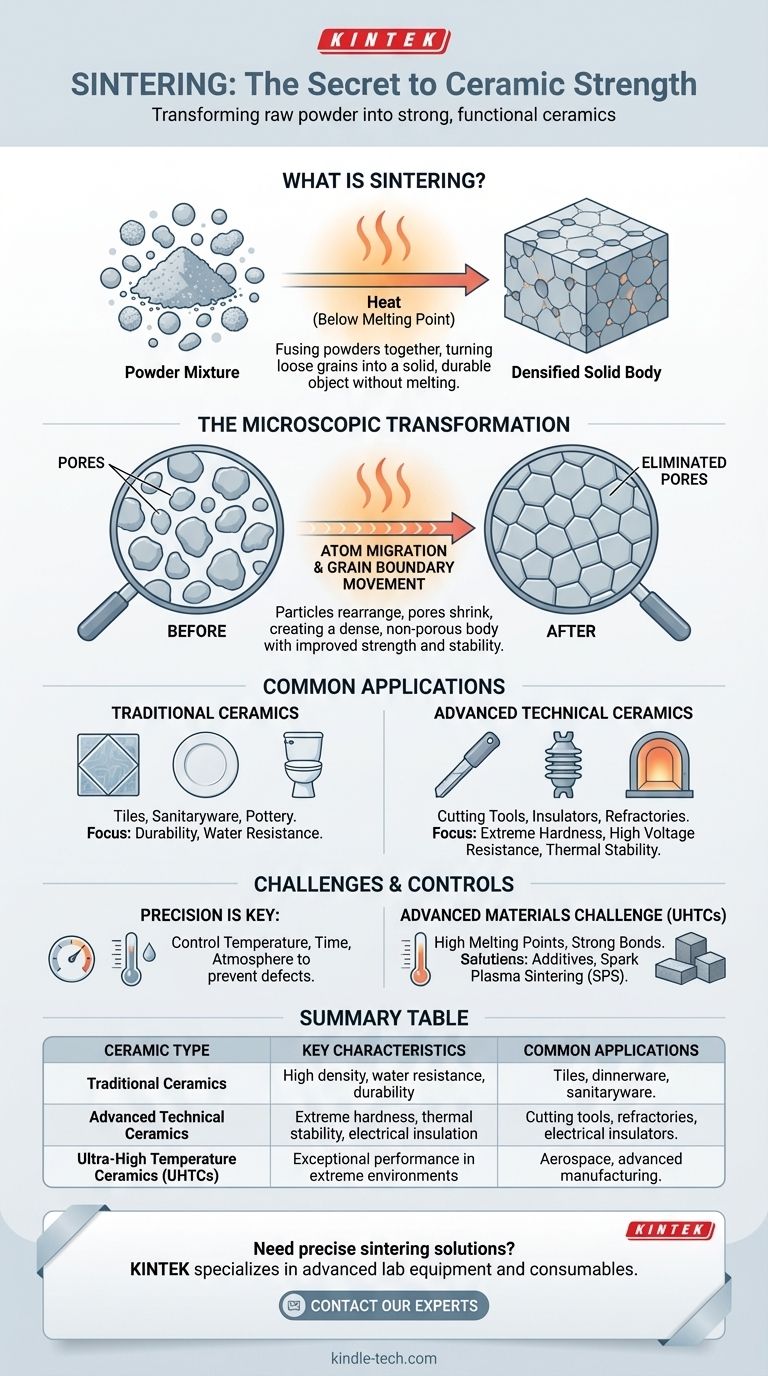

¿Qué es la Sinterización? La base de la resistencia cerámica

La sinterización es la etapa más crítica en la preparación de casi todos los productos cerámicos. Es un tratamiento térmico que cambia fundamentalmente la estructura interna del material.

De polvo a sólido

El proceso comienza con una mezcla de polvos finos, como sílice, arcilla, feldespato o cuarzo. Estos polvos se moldean y luego se calientan a altas temperaturas, pero fundamentalmente, por debajo de su punto de fusión.

En lugar de fundirse y volver a solidificarse, el calor energiza los átomos en las partículas de polvo. Esta energía hace que los átomos migren y se difundan a través de los límites de las partículas vecinas, soldándolas efectivamente.

La transformación microscópica

Durante la sinterización, el material experimenta densificación. Las partículas individuales se reordenan y los espacios vacíos (poros) entre ellas se encogen gradualmente y se eliminan.

Este movimiento de los límites de grano y la migración del material crean una estructura policristalina fuertemente entrelazada. El resultado es un cuerpo denso y no poroso con una resistencia mecánica, dureza y estabilidad enormemente mejoradas en comparación con el polvo original.

Aplicaciones comunes de las cerámicas sinterizadas

Dado que la sinterización es tan fundamental, sus aplicaciones son increíblemente amplias, abarcando materiales tanto tradicionales como altamente avanzados.

Cerámicas tradicionales

Los artículos cerámicos cotidianos dependen de la sinterización para su durabilidad y función. Esto incluye productos como azulejos cerámicos, artículos sanitarios (lavabos e inodoros) y alfarería. El proceso asegura que sean duros, resistentes al agua y químicamente estables.

Cerámicas técnicas avanzadas

En ingeniería y tecnología, la sinterización se utiliza para crear materiales con propiedades específicas y de alto rendimiento. Los ejemplos incluyen:

- Herramientas de corte: La sinterización produce una dureza extrema para el mecanizado de metales.

- Aislantes eléctricos: El proceso crea un material denso y no conductor capaz de soportar altos voltajes.

- Materiales refractarios: Estos se sinterizan para lograr una estabilidad térmica excepcional para su uso en hornos y calderas.

Comprender los desafíos y los controles

Lograr las propiedades deseadas en un producto cerámico terminado requiere un control preciso sobre el proceso de sinterización. No es una operación simple de "talla única".

La importancia de los parámetros del proceso

La densidad final, la porosidad y la microestructura de una cerámica están determinadas por los parámetros de sinterización. Factores como la temperatura, el tiempo y la atmósfera circundante deben gestionarse cuidadosamente para prevenir defectos y asegurar que el material funcione como se espera.

El desafío de los materiales avanzados

Algunos materiales son inherentemente difíciles de sinterizar. Las cerámicas de ultra alta temperatura (UHTC), por ejemplo, tienen puntos de fusión extremadamente altos y fuertes enlaces covalentes, que resisten la difusión atómica necesaria para la densificación.

Para superar esto, los ingenieros pueden utilizar aditivos como fibras de refuerzo para crear materiales compuestos. También pueden emplear técnicas avanzadas como la sinterización por plasma de chispa (SPS), que puede lograr la densificación a temperaturas más bajas y en tiempos más cortos que los métodos convencionales.

Cómo aplicar este conocimiento

Entender que la sinterización es un proceso, no un material, le ayuda a evaluar una cerámica en función de su función prevista.

- Si su enfoque principal es el uso doméstico o arquitectónico: Está tratando con cerámicas sinterizadas como la porcelana, donde el objetivo es lograr una alta densidad para durabilidad y resistencia al agua.

- Si su enfoque principal es el rendimiento industrial: Está utilizando cerámicas avanzadas donde la sinterización se controla con precisión para diseñar propiedades específicas como dureza extrema, estabilidad térmica o aislamiento eléctrico.

- Si su enfoque principal es la innovación de materiales: Le preocupa superar los desafíos de sinterización en materiales avanzados para desbloquear nuevos niveles de rendimiento para entornos extremos.

En última instancia, saber que una cerámica está sinterizada es el punto de partida para comprender cómo se diseñaron sus propiedades para su propósito específico.

Tabla de resumen:

| Tipo de cerámica | Características clave | Aplicaciones comunes |

|---|---|---|

| Cerámicas tradicionales | Alta densidad, resistencia al agua, durabilidad | Azulejos, vajillas, sanitarios |

| Cerámicas técnicas avanzadas | Dureza extrema, estabilidad térmica, aislamiento eléctrico | Herramientas de corte, refractarios, aislantes eléctricos |

| Cerámicas de ultra alta temperatura (UHTC) | Rendimiento excepcional en entornos extremos | Aeroespacial, fabricación avanzada |

¿Necesita soluciones de sinterización precisas para sus materiales cerámicos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de sinterización. Ya sea que esté desarrollando cerámicas tradicionales o innovando con UHTC, nuestra experiencia garantiza que logre la densidad y microestructura perfectas para su aplicación. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.