En esencia, un horno de tratamiento térmico es una cámara industrial especializada diseñada para modificar las propiedades físicas y mecánicas de los materiales, típicamente acero. Lo logra sometiendo el material a un ciclo térmico de calentamiento y enfriamiento controlado con precisión, a menudo dentro de una atmósfera gestionada cuidadosamente para prevenir reacciones químicas no deseadas como la oxidación.

La distinción crucial de un horno de tratamiento térmico moderno no es solo su capacidad para generar altas temperaturas, sino su capacidad para crear y mantener un entorno excepcionalmente controlado y estable. Esta precisión tanto en la temperatura como en la atmósfera es lo que permite la creación de componentes con propiedades específicas, repetibles y fiables.

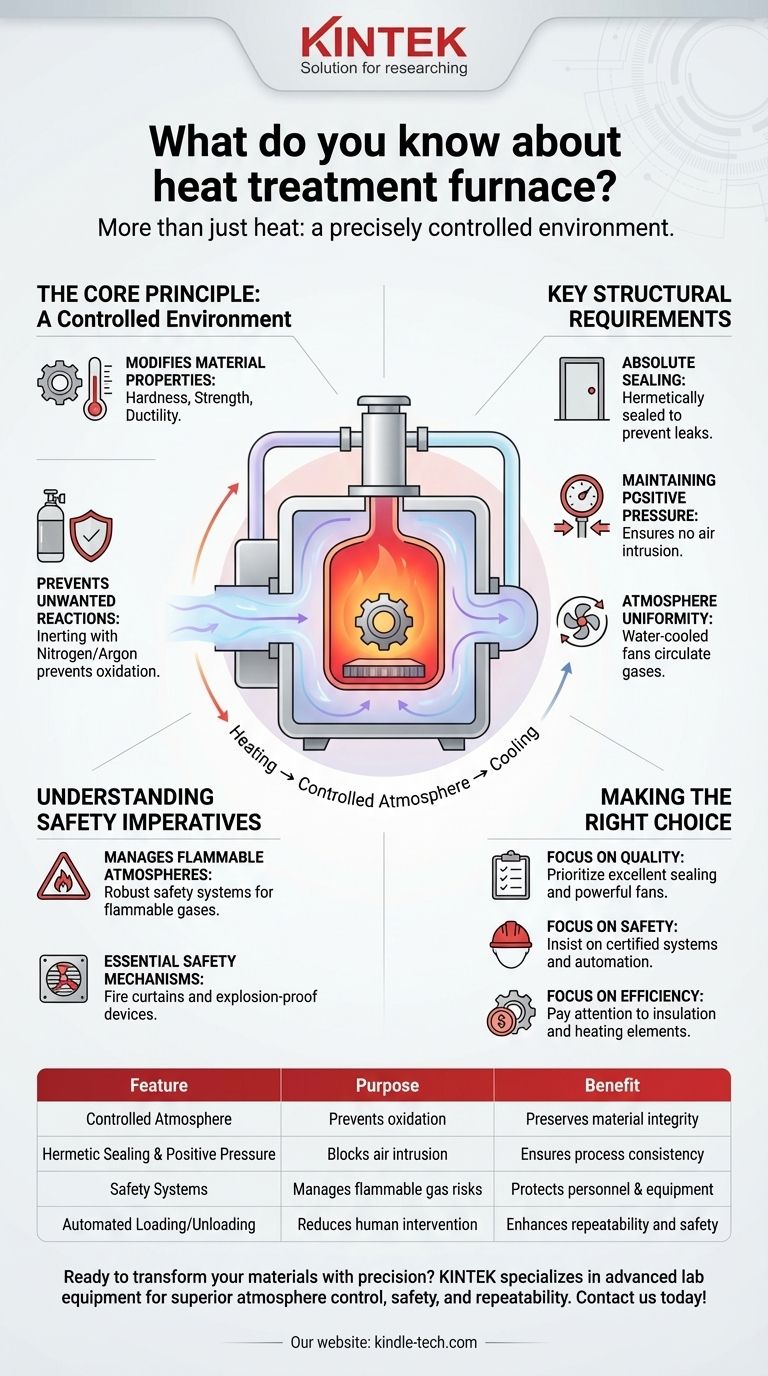

El Principio Central: Un Entorno Controlado, No Solo Calor

El propósito fundamental del tratamiento térmico es alterar la microestructura de un material para lograr características deseadas como dureza, resistencia o ductilidad. Esto requiere mucho más que un calentamiento simple.

Más Allá del Calentamiento Simple

Un horno de tratamiento térmico no es un horno ordinario. Su función principal es ejecutar un perfil de temperatura específico a lo largo del tiempo para impartir propiedades reproducibles y útiles a los componentes.

Prevención de Reacciones Indeseadas

A altas temperaturas, los materiales como el acero reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla u óxido en la superficie. Para evitar esto, muchos procesos de tratamiento térmico se llevan a cabo en una atmósfera controlada.

El Papel de los Gases Inertes

Un proceso conocido como inertización implica purgar el horno con un gas como nitrógeno o argón. Esto desplaza el oxígeno, el vapor de agua y cualquier gas inflamable, creando un entorno inerte que protege la integridad superficial del componente.

Requisitos Estructurales Clave para el Control de la Atmósfera

Para gestionar eficazmente el entorno interno, estos hornos se construyen con principios de diseño específicos que los distinguen de equipos de calefacción más simples.

Sellado Absoluto

El cuerpo del horno debe estar herméticamente sellado para evitar que la atmósfera controlada se escape y, lo que es más importante, para impedir que el aire exterior se filtre hacia adentro.

Mantenimiento de Presión Positiva

Para garantizar aún más la no intrusión de aire, los hornos se operan a una ligera presión positiva. Esto significa que la presión interna es ligeramente superior a la presión atmosférica externa, por lo que cualquier fuga potencial forzaría la salida de gas, en lugar de aspirar aire.

Garantizar la Uniformidad de la Atmósfera

Para garantizar que cada parte del componente reciba el mismo tratamiento, la atmósfera del horno debe ser uniforme. Esto se logra con ventiladores sellados refrigerados por agua que hacen circular los gases, eliminando puntos calientes o composiciones de gas inconsistentes.

Revestimiento Especializado del Horno

El revestimiento interno está construido con materiales como ladrillos anti-carburación o impermeables. Esto evita que el revestimiento en sí reaccione con la atmósfera controlada, lo que podría alterar la química del gas y comprometer el proceso de tratamiento.

Elementos Calefactores Aislados

El calentamiento a menudo se logra mediante placas de resistencia de gran sección o tubos de radiación. Este diseño permite calentar la cámara sin que los elementos calefactores eléctricos entren en contacto directo con la atmósfera interna del horno.

Comprender los Imperativos de Seguridad

El uso de atmósferas controladas y, a veces, combustibles, introduce importantes consideraciones de seguridad que deben integrarse en el diseño del horno.

El Riesgo Inherente de las Atmósferas Inflamables

Algunos procesos de tratamiento térmico utilizan atmósferas que contienen gases inflamables. El riesgo de que estos gases se mezclen con el aire crea un potencial de explosión, que debe gestionarse mediante sistemas de seguridad robustos.

Mecanismos de Seguridad Esenciales

Los hornos están equipados con cortinas cortafuegos en las aberturas y dispositivos a prueba de explosiones en el cuerpo del horno. En caso de ignición incontrolada, estos dispositivos están diseñados para ventilar de forma segura la onda de alta presión, protegiendo al personal y al equipo de fallos catastróficos.

La Necesidad de Automatización

Los hornos modernos presentan un alto grado de mecanización y automatización. Los sistemas automatizados para carga, descarga y control de procesos no solo garantizan la repetibilidad del proceso, sino que también minimizan la exposición humana a altas temperaturas y atmósferas peligrosas.

Tomar la Decisión Correcta para su Objetivo

Comprender estos principios de diseño le permite centrarse en lo que más importa para su aplicación específica.

- Si su enfoque principal es la calidad y repetibilidad del proceso: Priorice las características que aseguren un control absoluto de la atmósfera, como un sellado excelente, el mantenimiento de la presión positiva y potentes ventiladores de circulación.

- Si su enfoque principal es la seguridad operativa: Insista en sistemas de seguridad certificados y debidamente mantenidos, incluidas ventilaciones a prueba de explosiones, ciclos de purga fiables y automatización integral.

- Si su enfoque principal es la eficiencia y el coste: Preste mucha atención a la calidad del aislamiento, la minimización de las aberturas de puertas y puertos para reducir la pérdida de calor y la eficiencia de los elementos calefactores.

En última instancia, un horno de tratamiento térmico transforma una materia prima en un componente de alto rendimiento a través del control meticuloso de su entorno interno.

Tabla Resumen:

| Característica | Propósito | Beneficio |

|---|---|---|

| Atmósfera Controlada | Previene la oxidación/formación de cascarilla | Preserva la integridad del material |

| Sellado Hermético y Presión Positiva | Bloquea la intrusión de aire | Asegura la consistencia del proceso |

| Sistemas de Seguridad (ventilaciones a prueba de explosiones) | Gestiona los riesgos de gases inflamables | Protege al personal y al equipo |

| Carga/Descarga Automatizada | Reduce la intervención humana | Mejora la repetibilidad y la seguridad |

¿Listo para transformar sus materiales con precisión? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidos hornos de tratamiento térmico diseñados para un control superior de la atmósfera, seguridad y repetibilidad. Ya sea que necesite mejorar la dureza, la resistencia o la durabilidad, nuestras soluciones garantizan resultados fiables para su laboratorio. Contáctenos hoy para discutir sus requisitos específicos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías