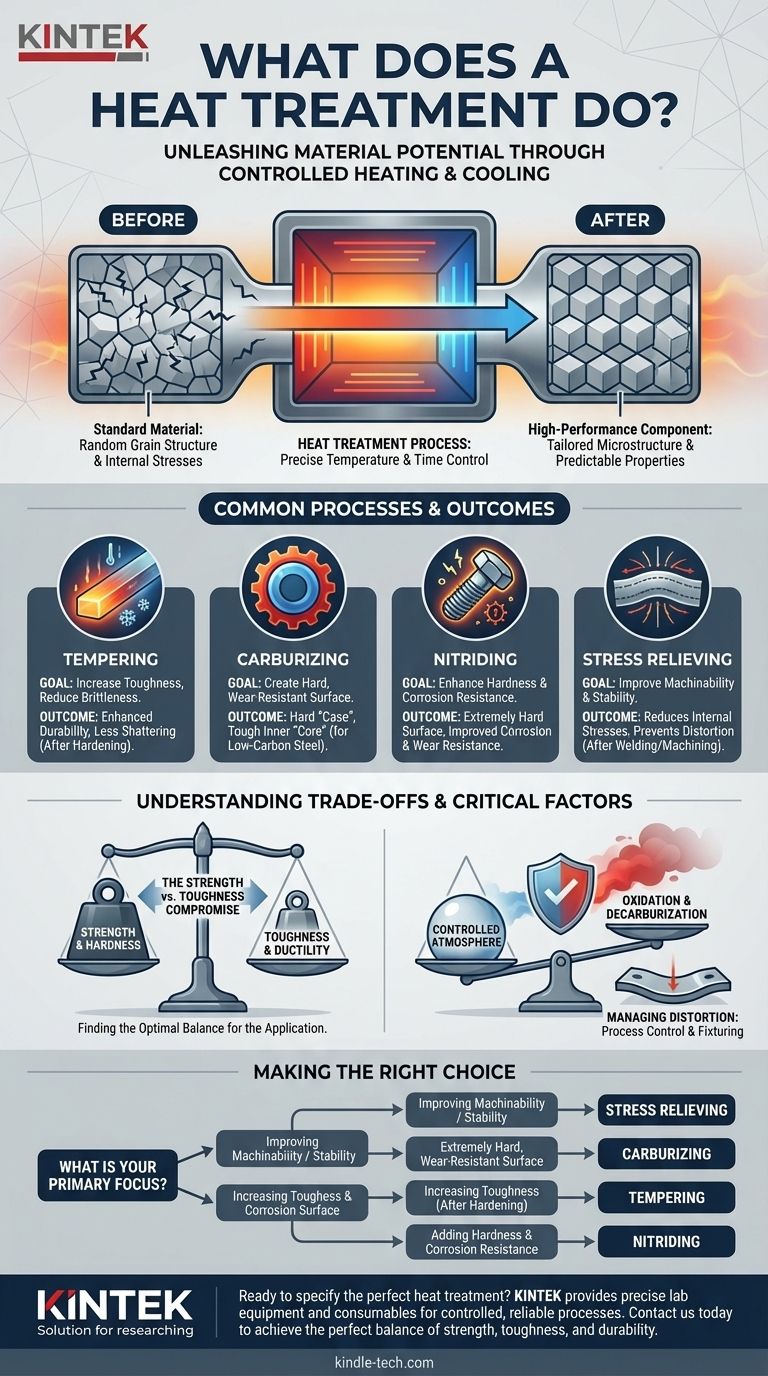

Fundamentalmente, el tratamiento térmico es un grupo de procesos industriales que utilizan calentamiento y enfriamiento controlados para alterar las propiedades físicas y mecánicas de un material. No es un recubrimiento ni un aditivo; en cambio, cambia la estructura cristalina interna del propio material. Esto permite a los ingenieros lograr características deseables como una mayor resistencia, una mejor maquinabilidad o una mayor resistencia al desgaste sin cambiar la forma de la pieza.

El tratamiento térmico no se trata de calentar el metal; se trata de manipular con precisión la estructura interna de un material para lograr propiedades de ingeniería específicas y predecibles. Transforma un material estándar en un componente de alto rendimiento adaptado a una tarea específica.

El objetivo fundamental: manipular la microestructura de un material

El propósito del tratamiento térmico es modificar intencionalmente la estructura de grano interna de un material para producir un resultado deseado. Este es un paso crítico en la fabricación de componentes que deben soportar tensiones, desgaste o entornos extremos.

Más allá del simple calentamiento y enfriamiento

La eficacia del tratamiento térmico reside en la precisión del proceso. Las variables clave incluyen la velocidad de calentamiento, la temperatura máxima alcanzada, la duración a esa temperatura y la velocidad y el método de enfriamiento. Cada variable influye en la microestructura final y, por lo tanto, en las propiedades del material.

Alivio de tensiones internas

Procesos como la soldadura, la fundición y el mecanizado pesado introducen tensiones internas en una pieza metálica. Estas tensiones pueden causar distorsión o agrietamiento con el tiempo. Un tratamiento térmico de alivio de tensiones calienta suavemente la pieza y permite que se enfríe lentamente, relajando estas fuerzas internas y haciendo que el componente sea más estable.

Aumento de la resistencia y la tenacidad

Al controlar la velocidad de enfriamiento, los técnicos pueden refinar la estructura de grano de un metal. Un proceso de enfriamiento más rápido (temple) puede aumentar significativamente la dureza y la resistencia, mientras que un proceso más lento puede aumentar la ductilidad y la tenacidad, que es la capacidad de un material para absorber energía y resistir la fractura.

Procesos comunes y sus resultados específicos

Se utilizan diferentes tratamientos térmicos para lograr diferentes objetivos. Se pueden clasificar ampliamente según afecten a toda la pieza (endurecimiento total) o solo a su superficie (endurecimiento superficial).

Templado: aumento de la tenacidad y reducción de la fragilidad

Después de que una pieza se endurece mediante un proceso como el temple, a menudo es extremadamente fuerte pero también muy frágil. El templado es un tratamiento térmico posterior a baja temperatura que reduce esta fragilidad y aumenta la tenacidad general del material, haciéndolo más duradero y menos propenso a romperse por impacto.

Carburación: creación de una superficie dura y resistente al desgaste

La carburación es un proceso de endurecimiento superficial utilizado en aceros con bajo contenido de carbono. La pieza se calienta en una atmósfera rica en carbono, lo que permite que el carbono se difunda en la capa superficial. Esto crea un componente con una "capa" excepcionalmente dura y resistente al desgaste, mientras que conserva un "núcleo" interno más blando y tenaz.

Nitración: mejora de la dureza y la resistencia a la corrosión

La nitración es otra técnica de endurecimiento superficial que difunde nitrógeno en la superficie de un metal, típicamente acero. Este proceso crea una superficie muy dura con el beneficio adicional de mejorar significativamente la resistencia del material a la corrosión y al desgaste. A menudo se realiza a temperaturas más bajas que la carburación, lo que reduce el riesgo de distorsión de la pieza.

Comprensión de las compensaciones y los factores críticos

La especificación de un tratamiento térmico requiere comprender las compensaciones inherentes y los factores ambientales críticos involucrados en el proceso.

La compensación entre resistencia y tenacidad

Una compensación fundamental en la metalurgia es la de resistencia versus tenacidad. A medida que aumenta la dureza y la resistencia de un material, casi siempre disminuye su ductilidad y tenacidad, haciéndolo más frágil. El objetivo de un plan de tratamiento térmico bien diseñado es encontrar el equilibrio óptimo para la aplicación del componente.

El papel crítico de una atmósfera controlada

Los tratamientos a alta temperatura deben realizarse en una atmósfera controlada. El propósito es proteger la pieza de trabajo de la reacción con el aire. Una atmósfera incontrolada puede provocar oxidación (formación de cascarilla u óxido) o descarburación (la pérdida de carbono de la superficie del acero), las cuales comprometen la integridad y las propiedades deseadas de la pieza.

El riesgo de distorsión

Los ciclos rápidos de calentamiento y enfriamiento inherentes a muchos tratamientos térmicos pueden hacer que las piezas se deformen o distorsionen. Este riesgo se gestiona mediante un control cuidadoso del proceso, una fijación adecuada de las piezas en el horno y la selección de tratamientos (como la nitración) que operan a temperaturas más bajas.

Elegir la opción correcta para su objetivo

El tratamiento térmico correcto depende completamente de la aplicación final del componente. Utilice estas pautas para informar su decisión.

- Si su enfoque principal es mejorar la maquinabilidad o la estabilidad después de la soldadura: Un ciclo de alivio de tensiones es el enfoque más efectivo para prevenir la distorsión.

- Si su enfoque principal es crear una superficie extremadamente dura y resistente al desgaste en una pieza de acero: Los procesos de endurecimiento superficial como la carburación son el estándar de la industria.

- Si su enfoque principal es aumentar la tenacidad y la resistencia al impacto de una pieza ya endurecida: El templado es el paso posterior necesario para reducir la fragilidad.

- Si su enfoque principal es agregar dureza y resistencia a la corrosión simultáneamente: La nitración ofrece una combinación única y altamente efectiva de estos beneficios.

Al comprender estos principios fundamentales, puede especificar el tratamiento preciso necesario para liberar todo el potencial de ingeniería de su material elegido.

Tabla resumen:

| Objetivo | Proceso recomendado | Resultado clave |

|---|---|---|

| Mejorar la maquinabilidad / Estabilidad | Alivio de tensiones | Reduce las tensiones internas |

| Crear una superficie dura y resistente al desgaste | Carburación | Capa exterior dura, núcleo interior tenaz |

| Aumentar la tenacidad y reducir la fragilidad | Templado | Mejora la durabilidad después del endurecimiento |

| Añadir dureza y resistencia a la corrosión | Nitración | Superficie dura con resistencia a la corrosión mejorada |

¿Listo para especificar el tratamiento térmico perfecto para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para lograr procesos de tratamiento térmico controlados y confiables. Ya sea que esté desarrollando nuevos materiales o asegurando la calidad de piezas de alto rendimiento, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de resistencia, tenacidad y durabilidad.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo podemos satisfacer las necesidades específicas de su laboratorio. #FormularioDeContacto

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores