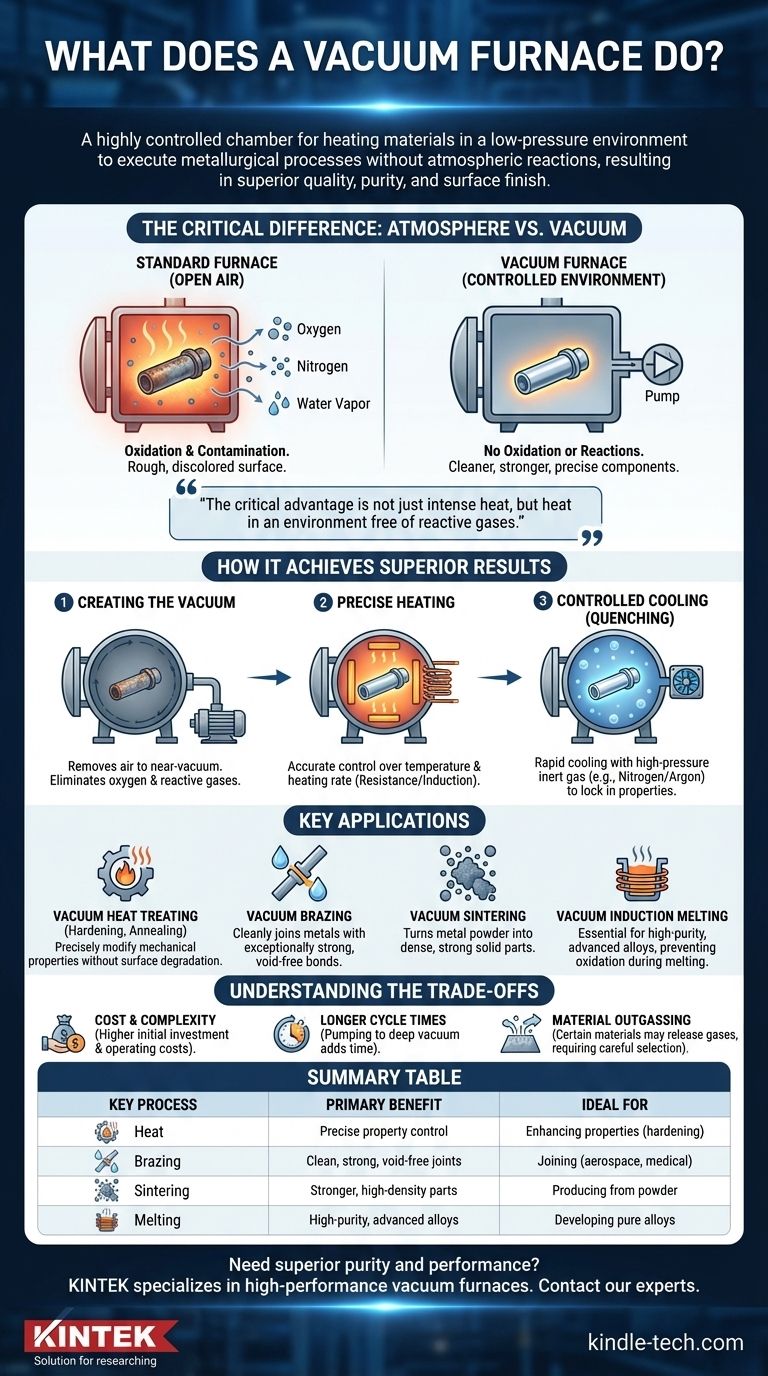

En esencia, un horno de vacío es una cámara altamente controlada diseñada para calentar materiales a temperaturas extremas en un entorno de baja presión. Su función principal es ejecutar procesos metalúrgicos como el tratamiento térmico, el soldaje fuerte (brazing) y la sinterización sin que el material reaccione con los gases atmosféricos. Este entorno de vacío elimina la oxidación y otros contaminantes, lo que resulta en componentes con calidad, pureza y acabado superficial superiores.

La ventaja crítica de un horno de vacío no es solo su capacidad para generar calor intenso, sino hacerlo en un entorno libre de oxígeno y otros gases reactivos. Esto previene la oxidación y la contaminación, permitiendo procesos metalúrgicos que resultan en componentes más limpios, más fuertes y más precisos.

Cómo un Horno de Vacío Logra Resultados Superiores

Un horno estándar calienta los materiales al aire libre, que está lleno de oxígeno, nitrógeno y vapor de agua. Un horno de vacío primero elimina el aire y luego aplica calor, cambiando fundamentalmente el resultado del proceso.

Creación del Entorno Controlado

El horno consta de una cámara sellada y robusta conectada a un potente sistema de bomba de vacío. Antes de que comience el calentamiento, estas bombas eliminan el aire, reduciendo la presión interna a un casi vacío.

Este paso es lo que elimina virtualmente todo el oxígeno y otros gases reactivos que de otro modo degradarían la superficie del material que se está procesando.

Mecanismos de Calentamiento de Precisión

Una vez establecido el vacío, los elementos calefactores internos elevan la temperatura. Estos pueden ser calentadores de resistencia (como en una tostadora, pero mucho más potentes) o bobinas de inducción que utilizan campos electromagnéticos para calentar el metal directamente.

Debido a que la cámara está sellada y aislada, estos sistemas permiten un control excepcionalmente preciso de la temperatura, así como de la velocidad de calentamiento.

El Beneficio Crítico: Prevención de Reacciones

En un horno convencional, las altas temperaturas hacen que los metales reaccionen con el oxígeno, formando una capa rugosa y descolorida de cascarilla de óxido. Un entorno de vacío previene esto por completo.

Esto da como resultado piezas con un acabado superficial brillante y limpio al salir del horno, eliminando la necesidad de limpieza o mecanizado posterior. También previene la descarburación—la pérdida de carbono de la superficie del acero—lo que preserva la dureza y resistencia previstas del material.

Enfriamiento Controlado (Templado)

Después del ciclo de calentamiento, muchos procesos requieren un enfriamiento rápido para fijar las propiedades deseadas del material. Los hornos de vacío logran esto rellenando la cámara con un gas inerte no reactivo y a alta presión, como nitrógeno o argón.

Un ventilador potente hace circular este gas, eliminando el calor de la pieza a una velocidad controlada con precisión, un proceso conocido como templado por gas.

Aplicaciones Clave de la Tecnología de Horno de Vacío

El entorno único dentro de un horno de vacío lo hace esencial para aplicaciones de alto rendimiento donde la integridad del material es primordial.

Tratamiento Térmico al Vacío

Esto incluye procesos como el endurecimiento, el recocido y el revenido. Al calentar y enfriar el metal en un vacío, sus propiedades mecánicas (como dureza, tenacidad y ductilidad) se pueden modificar con precisión sin ninguna degradación superficial.

Soldaje Fuerte al Vacío (Vacuum Brazing)

El soldaje fuerte es un proceso para unir dos piezas de metal utilizando un metal de aporte que se funde a una temperatura más baja. Realizar esto en un vacío asegura que el metal de aporte fluya limpiamente hacia la unión, creando una unión excepcionalmente fuerte, pura y sin huecos, común en aplicaciones aeroespaciales y médicas.

Sinterización al Vacío

La sinterización convierte el polvo metálico compactado en una pieza sólida y densa calentándolo hasta que las partículas se fusionan. Un vacío evita que los gases queden atrapados entre las partículas de polvo, lo que da como resultado un producto final más fuerte y de mayor densidad.

Fusión por Inducción al Vacío

Este proceso utiliza calentamiento por inducción para fundir metales dentro de un vacío. Es esencial para producir aleaciones avanzadas de alta pureza, ya que el vacío evita que el metal fundido reaccione con el oxígeno o el nitrógeno, lo que crearía impurezas.

Comprender las Compensaciones

Aunque son potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Costo y Complejidad

Los hornos de vacío son significativamente más caros de comprar y operar que sus contrapartes atmosféricas. Requieren sistemas de bomba de vacío complejos, construcción de cámara robusta y sistemas de control sofisticados.

Tiempos de Ciclo Más Largos

El proceso de bombear la cámara hasta un vacío profundo lleva tiempo. Esto significa que el tiempo total del ciclo por lote es a menudo más largo que en un horno convencional, lo que puede afectar el rendimiento.

Desgasificación del Material

Ciertos materiales pueden liberar gases atrapados o vaporizarse a bajas presiones y altas temperaturas, un fenómeno conocido como desgasificación. Esto puede contaminar el entorno de vacío y afectar la química superficial de las piezas que se procesan, lo que requiere una cuidadosa selección de materiales y control del proceso.

Tomar la Decisión Correcta para su Objetivo

Su decisión de utilizar un horno de vacío debe estar impulsada por las propiedades finales y la calidad requeridas del componente.

- Si su enfoque principal es mejorar las propiedades del material: El tratamiento térmico al vacío ofrece un control preciso sobre la dureza y la resistencia sin el efecto secundario negativo de la oxidación superficial.

- Si su enfoque principal es crear uniones de alta integridad: El soldaje fuerte al vacío proporciona uniones excepcionalmente limpias y fuertes, esenciales para componentes críticos para la misión.

- Si su enfoque principal es producir piezas de alta pureza a partir de polvo: La sinterización al vacío es el método ideal para crear componentes densos libres de huecos internos o contaminación.

- Si su enfoque principal es desarrollar aleaciones avanzadas y puras: La fusión por inducción al vacío es el estándar requerido para prevenir reacciones con los gases atmosféricos durante el proceso de fusión.

En última instancia, un horno de vacío es la herramienta definitiva cuando la integridad, pureza y acabado superficial de un material no pueden verse comprometidos.

Tabla Resumen:

| Proceso Clave | Beneficio Principal | Ideal Para |

|---|---|---|

| Tratamiento Térmico al Vacío | Control preciso de dureza y resistencia sin oxidación superficial | Mejora de propiedades del material (endurecimiento, recocido) |

| Soldaje Fuerte al Vacío | Uniones excepcionalmente limpias, fuertes y sin huecos | Unión de componentes críticos para la misión (aeroespacial, médico) |

| Sinterización al Vacío | Piezas más fuertes y de mayor densidad a partir de polvo metálico | Producción de piezas de alta pureza a partir de polvo |

| Fusión por Inducción al Vacío | Aleaciones avanzadas de alta pureza sin impurezas | Desarrollo de aleaciones avanzadas y puras |

¿Necesita lograr una pureza y un rendimiento superiores del material?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío para tratamiento térmico, soldaje fuerte, sinterización y fusión. Nuestras soluciones están diseñadas para ayudarle a producir componentes con integridad, limpieza y resistencia excepcionales, libres de oxidación y contaminación.

Contacte a nuestros expertos hoy mismo para encontrar la solución de horno de vacío perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura