En esencia, un horno de recocido es un horno industrial especializado que calienta y enfría con precisión materiales —principalmente metales— para alterar su estructura interna. Este proceso térmico controlado no se trata de fundir el material, sino de cambiar sus propiedades físicas y, a veces, químicas para hacerlo más útil para los pasos de fabricación subsiguientes o para su aplicación final.

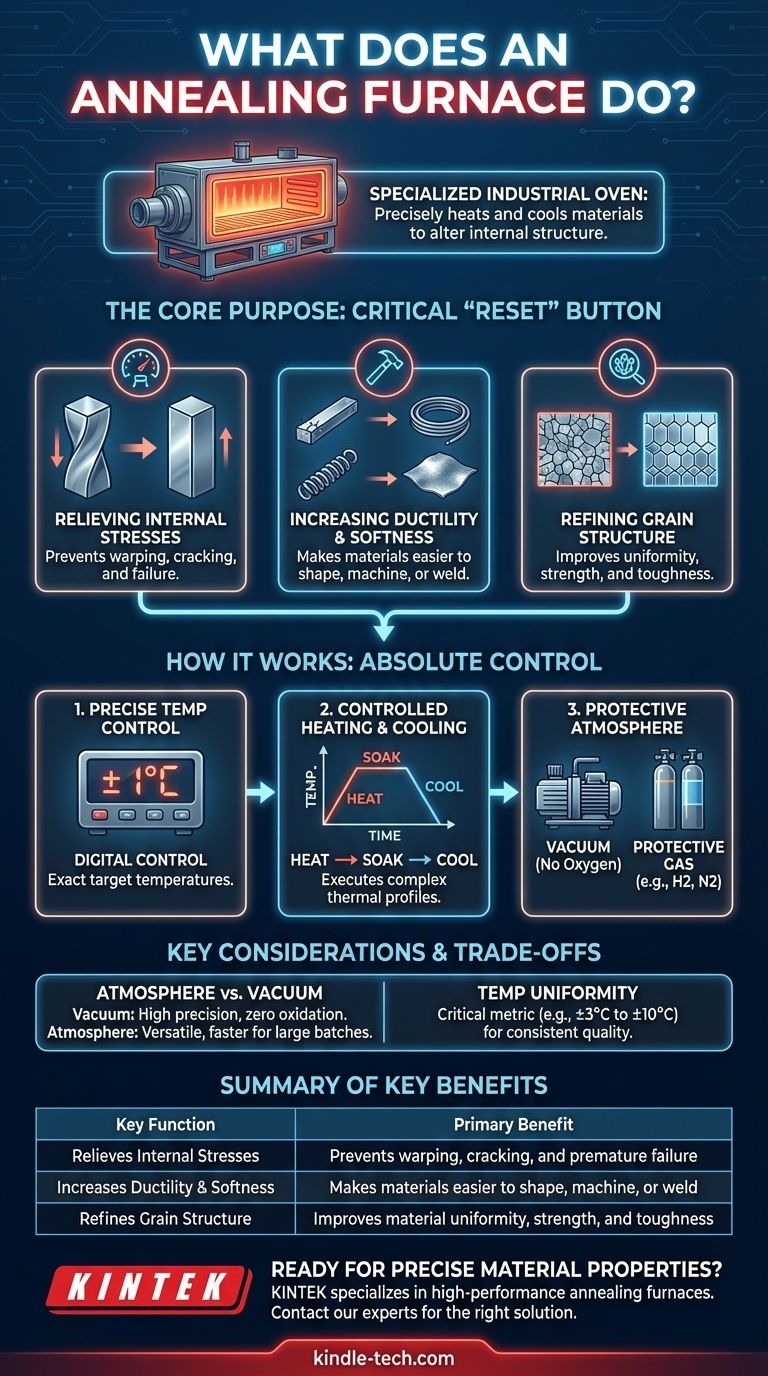

El propósito principal de un horno de recocido es deshacer los efectos negativos de procesos de fabricación anteriores. Alivia las tensiones internas, aumenta la blandura y la ductilidad, y refina la estructura granular del material, haciéndolo menos quebradizo y más fácil de moldear, mecanizar o soldar.

El Principio Fundamental: Por Qué el Recocido es Necesario

Los materiales, especialmente los metales, acumulan tensión y dureza durante procesos como la fundición, la forja o el trabajo en frío (estampado, trefilado). El recocido sirve como un "botón de reinicio" crítico para restaurar propiedades deseables.

Alivio de Tensiones Internas

Procesos como la soldadura o el mecanizado pesado crean una inmensa tensión interna dentro de la estructura de un material. Estas tensiones pueden provocar deformaciones, agrietamientos o fallas prematuras más adelante. El recocido proporciona la energía térmica necesaria para que los átomos del material se reorganicen en un estado más estable y de menor tensión.

Aumento de la Ductilidad y la Blandura

La dureza no siempre es una característica deseable. Un material que es demasiado duro se vuelve quebradizo y es difícil de formar o moldear sin romperse. El recocido ablanda el material, aumentando su ductilidad (la capacidad de ser estirado o trefilado en un alambre) y maleabilidad (la capacidad de ser martillado o prensado para darle forma).

Refinamiento de la Estructura Granular

La estructura cristalina microscópica, o "grano", de un metal determina su resistencia y tenacidad. El trabajo en frío puede distorsionar estos granos. El ciclo controlado de calentamiento y enfriamiento del recocido permite que se formen nuevos granos libres de tensiones, lo que resulta en una estructura interna más uniforme y refinada que mejora el rendimiento general.

Cómo un Horno de Recocido Logra Esto

Un horno de recocido es mucho más sofisticado que un simple horno. Su diseño se centra en el control absoluto de todo el ciclo térmico para garantizar un resultado predecible y repetible.

Control Preciso de la Temperatura

El sistema de control del horno es su componente más crítico. Permite a los operadores establecer temperaturas exactas, con sistemas modernos que logran una precisión de control automático tan ajustada como ±1°C. Esto asegura que el material alcance la temperatura exacta requerida para su aleación específica y el resultado deseado.

Calentamiento y Enfriamiento Controlados

El recocido es un proceso de tres partes: calentar a una temperatura específica, "mantener" o sostener a esa temperatura y, finalmente, enfriar a una velocidad específica. El horno gestiona todo este ciclo, a menudo utilizando controladores de programa por segmentos para ejecutar perfiles térmicos complejos automáticamente.

El Papel de una Atmósfera Protectora

Calentar metal a altas temperaturas en presencia de oxígeno causa oxidación (óxido o cascarilla), lo que daña el acabado superficial y puede comprometer la integridad de la pieza. Para evitar esto, los hornos de recocido operan con una atmósfera controlada.

Esto a menudo es un vacío, que elimina completamente los gases reactivos. Alternativamente, el horno puede llenarse con un gas protector, como hidrógeno o una mezcla de hidrógeno-nitrógeno, que desplaza el oxígeno y previene reacciones químicas no deseadas en la superficie del material.

Comprendiendo las Ventajas y Consideraciones

La elección del horno de recocido y el proceso depende del material, el resultado deseado y las limitaciones operativas.

Atmósfera vs. Vacío

Un horno de vacío es ideal para componentes de alta precisión o materiales extremadamente sensibles a la contaminación superficial, como implantes médicos o piezas aeroespaciales. Proporciona el más alto nivel de pureza.

Un horno de atmósfera protectora, como un horno de hidrógeno, es más versátil y a menudo puede procesar lotes más grandes más rápidamente. Sin embargo, requiere una gestión cuidadosa de los gases inflamables y puede no ser adecuado para los metales más reactivos.

La Importancia de la Uniformidad de la Temperatura

Una métrica de rendimiento crítica es la uniformidad de la temperatura, a menudo especificada como un rango como ±3°C a ±10°C. Esto mide cuán consistente es la temperatura en toda la cámara de calentamiento. Una uniformidad deficiente significa que diferentes partes del material tendrán propiedades diferentes, lo que lleva a una calidad de producto inconsistente.

Complejidad Operacional

Estas no son máquinas de "configurar y olvidar". Requieren sistemas de control sofisticados con funciones para alarmas de fallas, registro de temperatura y enclavamientos de seguridad para sistemas de presión y eléctricos. La operación adecuada requiere una comprensión profunda de la metalurgia y los parámetros de proceso específicos para cada material.

Tomando la Decisión Correcta para su Objetivo

La estrategia óptima de recocido está dictada enteramente por su objetivo final.

- Si su enfoque principal es un acabado superficial perfecto y la prevención de toda oxidación: Un horno de recocido al vacío es la elección definitiva, especialmente para componentes de acero inoxidable de alto valor o aleaciones reactivas.

- Si su enfoque principal es el procesamiento de alto rendimiento para una variedad de piezas: Un horno de atmósfera protectora ofrece una excelente versatilidad para aplicaciones que van desde acero para herramientas hasta soldadura fuerte y sinterización cerámica.

- Si su enfoque principal es mejorar el rendimiento mecánico después de una fabricación pesada: La clave es un ciclo de calentamiento y enfriamiento controlado con precisión para aliviar el estrés y refinar la estructura granular, lo cual se puede lograr en cualquiera de los dos tipos de horno.

En última instancia, comprender la función de un horno de recocido le permite seleccionar no solo una máquina, sino un proceso que garantiza que su material adquiera las propiedades exactas requeridas para su propósito final.

Tabla Resumen:

| Función Clave | Beneficio Principal |

|---|---|

| Alivia Tensiones Internas | Previene deformaciones, agrietamientos y fallas prematuras |

| Aumenta la Ductilidad y Blandura | Facilita el moldeado, mecanizado o soldadura de los materiales |

| Refina la Estructura Granular | Mejora la uniformidad, resistencia y tenacidad del material |

¿Listo para lograr propiedades de material precisas para su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de recocido diseñados para un control exacto de la temperatura y un calentamiento uniforme. Ya sea que necesite aliviar el estrés en piezas fabricadas, mejorar la maquinabilidad o asegurar un acabado superficial perfecto, nuestras soluciones ofrecen resultados confiables y repetibles.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de procesamiento de materiales y descubrir la solución de recocido adecuada para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones