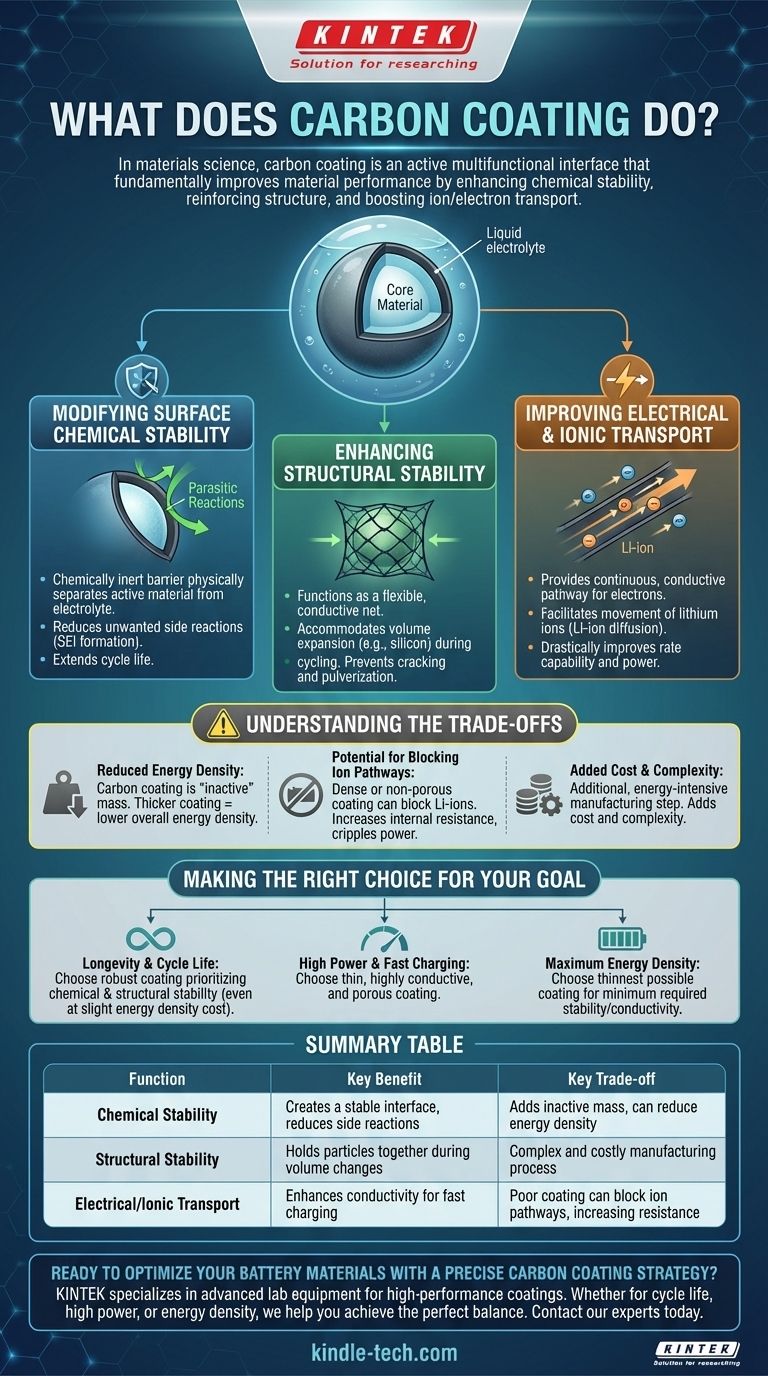

En la ciencia de materiales, un recubrimiento de carbono no es meramente una capa pasiva, sino un componente activo diseñado para resolver varios problemas fundamentales a la vez. Mejora fundamentalmente el rendimiento de un material al aumentar su estabilidad química, reforzar su estructura física y potenciar su capacidad para transportar iones y electrones.

Un recubrimiento de carbono actúa como una interfaz multifuncional. Protege simultáneamente el material central de reacciones químicas no deseadas, lo mantiene unido durante el estrés físico y crea una vía conductora para la transferencia de energía, pero sus beneficios deben equilibrarse con sus compensaciones inherentes.

Las funciones principales de un recubrimiento de carbono

En esencia, el recubrimiento de carbono es una estrategia para compensar las debilidades inherentes de muchos materiales de alto rendimiento, particularmente dentro de las baterías. Aborda tres áreas críticas.

Modificación de la estabilidad química de la superficie

Muchos materiales de electrodos avanzados son altamente reactivos con el electrolito líquido dentro de una batería.

Esta reactividad conduce a reacciones secundarias no deseadas, formando una capa inestable conocida como Interfase de Electrolito Sólido (SEI). Una SEI inestable consume litio activo y degrada la vida útil de la batería.

Un recubrimiento de carbono actúa como una barrera químicamente inerte, separando físicamente el material activo del electrolito. Esto crea una interfaz más estable y controlada, reduciendo drásticamente las reacciones parasitarias y extendiendo la vida útil del material.

Mejora de la estabilidad estructural

Ciertos materiales de alta capacidad, como el silicio o los óxidos metálicos, sufren una masiva expansión y contracción de volumen durante la carga y descarga.

Este estrés repetido puede hacer que las partículas del material se agrieten, pulvericen y pierdan contacto eléctrico con el resto del electrodo, lo que lleva a una rápida pérdida de capacidad.

El recubrimiento de carbono funciona como una red flexible y conductora. Mantiene las partículas unidas mecánicamente, acomoda los cambios de volumen y asegura que las vías eléctricas permanezcan intactas incluso después de cientos de ciclos.

Mejora del transporte eléctrico e iónico

Muchos materiales prometedores para baterías son malos conductores eléctricos, actuando esencialmente como aislantes. Esto limita la rapidez con la que una batería puede cargarse y descargarse.

El carbono, en formas como el carbono amorfo o el grafito, es un excelente conductor eléctrico. El recubrimiento proporciona una vía continua y conductora para que los electrones lleguen al material activo, mejorando drásticamente la capacidad de velocidad o la potencia de salida.

Además, un recubrimiento de carbono poroso bien diseñado puede facilitar el movimiento de iones de litio (difusión de iones de Li) desde el electrolito hasta la superficie del material activo, asegurando que toda la partícula se utilice de manera eficiente.

Comprendiendo las compensaciones

Aunque es muy eficaz, la aplicación de un recubrimiento de carbono es un delicado acto de equilibrio con claras desventajas si se implementa incorrectamente.

Reducción de la densidad energética

El recubrimiento de carbono en sí mismo no almacena energía. Se considera un componente "inactivo".

Cada gramo de masa dedicado al recubrimiento es masa que no está siendo utilizada por el material "activo" que almacena energía. Un recubrimiento excesivamente grueso aumentará la estabilidad, pero reducirá la densidad energética general de la batería (la cantidad de energía almacenada por unidad de peso o volumen).

Potencial de bloqueo de las vías iónicas

El objetivo principal es mejorar el rendimiento, pero un recubrimiento deficiente puede hacer lo contrario.

Si la capa de carbono es demasiado densa o no porosa, puede actuar como una barrera que bloquea físicamente los iones de litio para que no lleguen al material activo. Esto aumenta la resistencia interna y paraliza el rendimiento de potencia de la batería.

Costo y complejidad adicionales

La aplicación de un recubrimiento de carbono uniforme y de alta calidad es un paso adicional y energéticamente intensivo en el proceso de fabricación.

Esto inevitablemente añade costo y complejidad, lo que debe justificarse con una mejora significativa en el rendimiento y la vida útil.

Tomando la decisión correcta para su objetivo

La estrategia ideal de recubrimiento de carbono depende completamente del objetivo de rendimiento principal para el material.

- Si su enfoque principal es la longevidad y la vida útil: Un recubrimiento robusto que priorice la estabilidad química y estructural es la elección correcta, incluso a un ligero costo en densidad energética.

- Si su enfoque principal es la alta potencia y la carga rápida: La clave es un recubrimiento delgado, altamente conductor y poroso que maximice el transporte de electrones e iones.

- Si su enfoque principal es la máxima densidad energética: Debe usar el recubrimiento más delgado posible que aún proporcione la estabilidad y conductividad mínimas requeridas para evitar un "peso muerto" excesivo.

En última instancia, el recubrimiento de carbono es una herramienta poderosa para liberar el potencial de los materiales de próxima generación, convirtiendo sus debilidades inherentes en fortalezas.

Tabla resumen:

| Función | Beneficio clave | Compensación clave |

|---|---|---|

| Estabilidad química | Crea una interfaz estable, reduce las reacciones secundarias | Añade masa inactiva, puede reducir la densidad energética |

| Estabilidad estructural | Mantiene las partículas unidas durante los cambios de volumen | Proceso de fabricación complejo y costoso |

| Transporte eléctrico/iónico | Mejora la conductividad para carga/descarga rápida | Un recubrimiento deficiente puede bloquear las vías iónicas, aumentando la resistencia |

¿Listo para optimizar los materiales de su batería con una estrategia precisa de recubrimiento de carbono?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar recubrimientos de alto rendimiento. Ya sea que su objetivo sea maximizar la vida útil, lograr alta potencia u optimizar la densidad energética, nuestras soluciones pueden ayudarlo a lograr el equilibrio perfecto.

Contacte a nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar su investigación y desarrollo en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Qué le sucede al grafito a altas temperaturas? Descubra su Resistencia Extrema al Calor

- ¿El punto de fusión del grafito es alto o bajo? Descubra su extrema resistencia térmica

- ¿Cuál es la conductividad térmica del grafito a altas temperaturas? Una guía para la gestión térmica en calor extremo