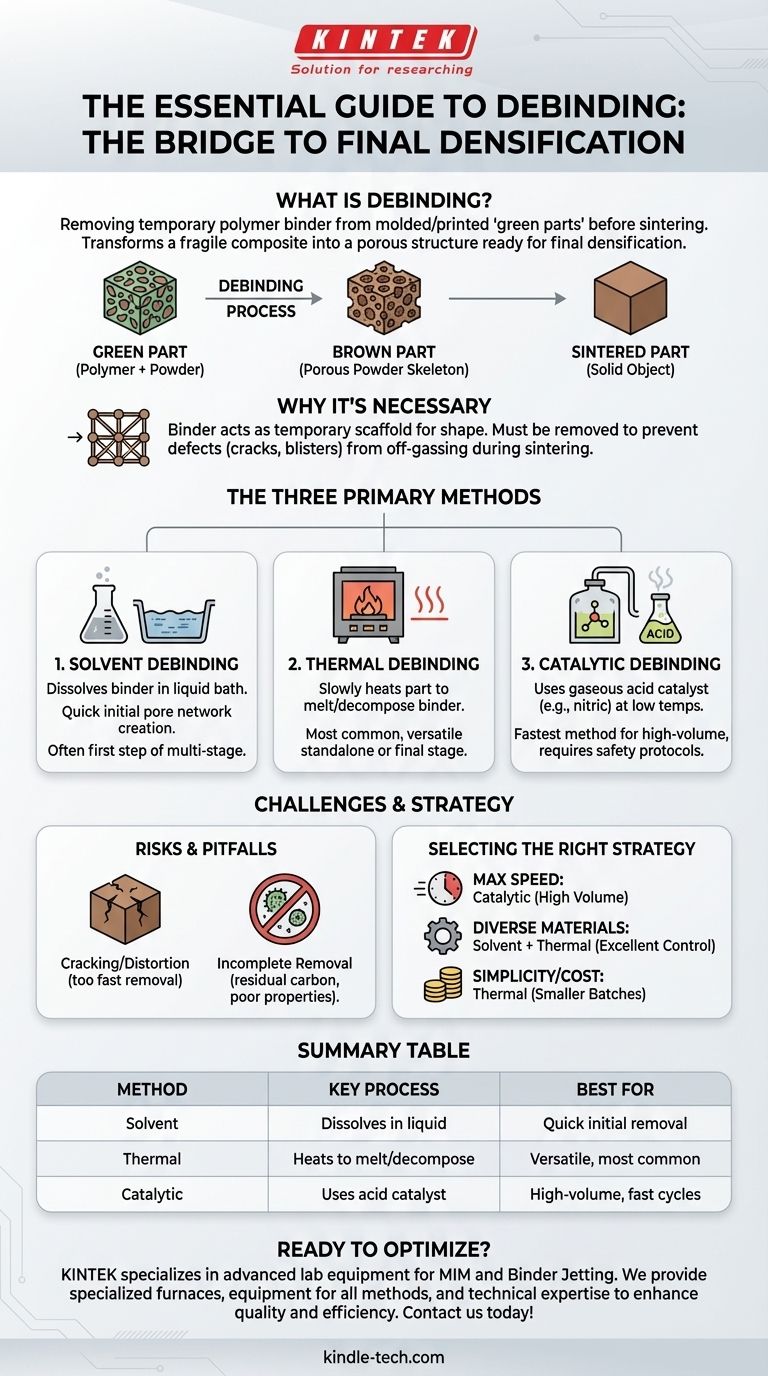

En la fabricación avanzada, el desaglomerado (debinding) es el proceso esencial para eliminar un "aglutinante" polimérico temporal de un componente moldeado o impreso, conocido como "pieza en verde". Este paso intermedio crítico tiene lugar después de la formación inicial (como el Moldeo por Inyección de Metales o la Deposición de Chorro de Aglutinante) y antes del tratamiento térmico final (sinterizado), que fusiona las partículas del material en un objeto denso y sólido.

El desaglomerado transforma un compuesto frágil de polímero y polvo en una estructura porosa de puro polvo lista para la densificación final. El método y la precisión de la eliminación del aglutinante son primordiales, ya que determinan directamente la integridad estructural y la calidad de la pieza final.

Por qué el Desaglomerado es un Paso Necesario

Antes de que un polvo metálico o cerámico pueda ser sinterizado en su forma final, el aglutinante que le dio su forma inicial debe eliminarse completa y cuidadosamente.

La "Pieza en Verde": Un Compuesto Temporal

Una "pieza en verde" es el componente inicial producido por un proceso como el Moldeo por Inyección de Metales (MIM) o la impresión 3D por chorro de aglutinante. No está hecha de metal o cerámica pura, sino que es una mezcla compuesta del material en polvo final y una cantidad significativa de un aglutinante polimérico.

El Papel del Aglutinante como "Andamio"

El aglutinante actúa como un andamio temporal. Durante el moldeo o la impresión, se licúa para transportar las partículas de polvo y llenar la cavidad del molde, y luego se solidifica para dar a la pieza en verde su forma precisa y suficiente resistencia para su manipulación.

Preparación para el Sinterizado Final

Este aglutinante debe eliminarse antes de que la pieza entre en el horno de sinterizado a alta temperatura. Si se dejara, el aglutinante se quemaría rápidamente durante el sinterizado, liberando gases que crearían grietas, ampollas y defectos catastróficos en el componente final. El desaglomerado elimina este andamio de manera controlada.

Los Tres Métodos Principales de Desaglomerado

La elección del método de desaglomerado depende del sistema de aglutinante, la geometría de la pieza, el material y los requisitos de producción. La mayoría de los procesos modernos utilizan una combinación de métodos.

1. Desaglomerado por Disolvente

En el desaglomerado por disolvente, la pieza en verde se sumerge en un baño líquido. El líquido actúa como disolvente, disolviendo una porción significativa del sistema de aglutinante.

Este proceso suele ser el primer paso en un enfoque de varias etapas. Funciona rápidamente para abrir una red de poros dentro de la pieza, permitiendo que el aglutinante restante se elimine más fácilmente en un paso térmico posterior.

2. Desaglomerado Térmico

El desaglomerado térmico es el método más común, ya sea como proceso independiente o como etapa final después del desaglomerado por disolvente. La pieza se calienta lentamente en un horno con atmósfera controlada.

El calor primero derrite el aglutinante restante, permitiendo que se absorba en la superficie, y luego aumenta lentamente a una temperatura donde el aglutinante se descompone térmicamente y se evapora. La velocidad de calentamiento es fundamental para prevenir defectos.

3. Desaglomerado Catalítico

Este es el método más rápido. Las piezas en verde se colocan en un horno con un ácido gaseoso, típicamente ácido nítrico, que actúa como catalizador. A temperaturas relativamente bajas (alrededor de 120 °C), el catalizador descompone el aglutinante primario (a menudo poliacetal) en formaldehído, que luego se extrae del horno.

Aunque es extremadamente rápido, este método requiere equipos especializados y protocolos de seguridad estrictos debido al uso de un ácido peligroso.

Comprender la "Pieza Marrón"

El componente que existe después de que el proceso de desaglomerado se completa se denomina "pieza marrón".

Un Esqueleto Frágil y Poroso

La pieza marrón es una estructura porosa compuesta casi en su totalidad por el polvo metálico o cerámico. El aglutinante ha desaparecido y las partículas de polvo se mantienen unidas solo por una débil fricción y fuerzas interparticulares.

Debido a su porosidad, la pieza marrón es extremadamente frágil y similar a la tiza. Debe manipularse con sumo cuidado para evitar roturas antes de que pase al horno de sinterizado.

El Estado Ideal para el Sinterizado

La red de poros dejada por el aglutinante desaparecido es esencial para un sinterizado exitoso. Permite una transferencia de calor uniforme y proporciona el espacio necesario para que la pieza se contraiga y se densifique en un componente sólido y de alto rendimiento.

Comprender las Compensaciones y las Trampas

El desaglomerado es un equilibrio delicado. Los errores en esta etapa son una causa principal de fallos en las piezas.

Riesgo de Agrietamiento y Distorsión

Si el aglutinante se elimina demasiado rápido, por ejemplo, calentando la pieza demasiado rápido, los gases del polímero en descomposición pueden acumular presión interna. Esta presión agrietará la pieza o hará que se hunda y se distorsione.

Eliminación Incompleta del Aglutinante

No eliminar todo el aglutinante es igualmente problemático. El carbono residual del aglutinante puede interferir con la metalurgia durante el sinterizado, lo que provoca fragilidad o malas propiedades mecánicas en la pieza final.

Velocidad frente a Coste y Complejidad

El desaglomerado catalítico ofrece una velocidad inigualable para la producción de gran volumen, pero conlleva altos costes de capital y consideraciones significativas de seguridad/medio ambiente. El desaglomerado térmico es más lento pero más versátil y generalmente menos costoso de implementar.

Selección de la Estrategia de Desaglomerado Correcta

Su elección debe alinearse directamente con sus objetivos de producción, elección de material y complejidad de la pieza.

- Si su enfoque principal es la máxima velocidad de producción para grandes volúmenes: El desaglomerado catalítico es el estándar de la industria por sus rápidos tiempos de ciclo, a pesar de la mayor inversión inicial.

- Si su enfoque principal es procesar materiales diversos o geometrías complejas: Un proceso de dos pasos de disolvente y térmico ofrece un excelente control y versatilidad para una amplia gama de aplicaciones.

- Si su enfoque principal es la simplicidad y el menor coste de equipo para lotes más pequeños: Un proceso de desaglomerado puramente térmico es el más sencillo, aunque requiere los tiempos de ciclo más largos.

Dominar el proceso de desaglomerado es el puente ineludible entre un polvo en bruto y un componente final diseñado con precisión.

Tabla Resumen:

| Método de Desaglomerado | Proceso Clave | Mejor Para |

|---|---|---|

| Desaglomerado por Disolvente | Disuelve el aglutinante en baño líquido | Eliminación inicial rápida, creando estructura porosa |

| Desaglomerado Térmico | Calienta la pieza para fundir/descomponer el aglutinante | Aplicaciones versátiles, método más común |

| Desaglomerado Catalítico | Utiliza catalizador de ácido gaseoso a bajas temperaturas | Producción de gran volumen con tiempos de ciclo rápidos |

¿Listo para optimizar su proceso de desaglomerado?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de fabricación como el Moldeo por Inyección de Metales (MIM) y la impresión 3D por chorro de aglutinante. Nuestras soluciones le ayudan a lograr un control preciso del desaglomerado, prevenir defectos en las piezas y garantizar resultados de sinterizado exitosos.

Proporcionamos:

- Hornos de desaglomerado especializados con control preciso de la temperatura

- Equipos para procesos de desaglomerado por disolvente, térmico y catalítico

- Experiencia técnica para igualar sus objetivos de producción y requisitos de material

Contáctenos hoy para discutir cómo nuestras soluciones de desaglomerado pueden mejorar su calidad y eficiencia de fabricación. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material

- ¿Por qué se utiliza un horno mufla para la resistencia al calor del recubrimiento CaFe2O4? Logre resultados precisos en pruebas térmicas

- ¿Por qué es necesario el proceso de calcinación en un horno de laboratorio para las materias primas del polvo de membrana mesoporosa de SiC?

- ¿Por qué usar un horno de alta temperatura para la síntesis escalonada de CoFe2O4? Lograr precisión nanocristalina y catálisis mejorada

- ¿Cuál es la función de un horno mufla en la activación de catalizadores? Optimice su proceso de SBA-15 modificado con Na-Ce

- ¿Es bueno un alto contenido de cenizas? Una guía para comprender los niveles de minerales en los alimentos para mascotas

- ¿Por qué se utiliza un horno mufla u horno para el recocido térmico después de la deposición de nanocables de plata? Desbloquea la máxima conductividad

- ¿Cuál es la diferencia entre sinterización y fusión? Elija el proceso adecuado para sus materiales