En resumen, el tratamiento térmico de aleaciones específicas de aluminio las hace significativamente más fuertes y duras. Este proceso, conocido como endurecimiento por precipitación o envejecimiento, manipula la estructura interna del material para lograr propiedades mecánicas muy superiores al estado natural del aluminio, lo que permite su uso en aplicaciones de alto rendimiento como componentes aeroespaciales y automotrices.

El principio fundamental del tratamiento térmico del aluminio no consiste en endurecer el aluminio en sí, sino en disolver elementos de aleación en el aluminio a alta temperatura y luego permitir que precipiten como partículas microscópicas que mejoran la resistencia en toda la estructura del metal.

El Mecanismo: Cómo el Tratamiento Térmico Fortalece el Aluminio

Para entender el efecto del tratamiento térmico, primero tenemos que entender la metalurgia subyacente. El proceso es una secuencia cuidadosamente controlada de tres pasos diseñada para crear un refuerzo interno dentro de la aleación.

### El Punto de Partida: Una Solución Sólida

El aluminio puro es relativamente blando. Para fortalecerlo, se añaden elementos como cobre, magnesio o zinc. El primer paso del tratamiento térmico es crear una mezcla homogénea.

### Paso 1: Tratamiento Térmico de Solución

La aleación de aluminio se calienta a una temperatura alta (alrededor de 500 °C o 930 °F, dependiendo de la aleación) y se mantiene allí. A esta temperatura, los elementos de aleación se disuelven completamente en el aluminio, creando una solución sólida uniforme, muy similar a la disolución de azúcar en agua caliente.

### Paso 2: Enfriamiento Rápido (Temple)

Luego, la aleación se enfría rápidamente, o se templa, típicamente en agua. Esta caída repentina de temperatura congela los elementos de aleación disueltos en su lugar, creando una solución inestable y sobresaturada. Los átomos no tienen tiempo de escapar.

### Paso 3: Envejecimiento (Endurecimiento por Precipitación)

Este es el paso final y más crítico. El material templado se "envejece" ya sea a temperatura ambiente (envejecimiento natural) o en un horno de baja temperatura (envejecimiento artificial). Durante este tiempo, los elementos de aleación atrapados comienzan a precipitar fuera de la solución, formando partículas extremadamente pequeñas, duras y uniformemente dispersas dentro de la estructura cristalina del aluminio.

Estas partículas actúan como obstáculos microscópicos, lo que dificulta mucho el deslizamiento de las capas atómicas del metal entre sí. Esta resistencia al movimiento interno es lo que percibimos como un aumento dramático en la resistencia y la dureza.

No Todo el Aluminio es Igual

Es fundamental comprender que no todas las aleaciones de aluminio pueden fortalecerse mediante tratamiento térmico. La capacidad de endurecerse depende completamente de la composición química de la aleación.

### Aleaciones Tratables Térmicamente

Las aleaciones de las series 2xxx, 6xxx y 7xxx se consideran tratables térmicamente. Sus elementos de aleación primarios (como cobre o magnesio/silicio) tienen una solubilidad decreciente en el aluminio a medida que baja la temperatura, lo cual es el requisito esencial para que funcione el proceso de precipitación.

### Aleaciones No Tratables Térmicamente

Las aleaciones de las series 1xxx, 3xxx y 5xxx no pueden fortalecerse mediante tratamiento térmico. Logran su resistencia mediante endurecimiento por deformación (también conocido como endurecimiento por trabajo), que implica deformar físicamente el metal a través de procesos como el laminado o la forja.

Comprendiendo las Ventajas y Desventajas

Alterar las propiedades de un material siempre implica compromisos. El tratamiento térmico no es una excepción, y ser consciente de las ventajas y desventajas es esencial para una selección adecuada del material.

### Resistencia vs. Ductilidad

La principal compensación es entre resistencia y ductilidad. A medida que se aumenta la dureza y la resistencia de una aleación mediante tratamiento térmico, normalmente se disminuye su ductilidad, haciéndola más quebradiza y menos tolerante a la flexión o al impacto.

### El Riesgo de Sobre-envejecimiento

El proceso de envejecimiento es una función tanto del tiempo como de la temperatura. Si una aleación se mantiene a su temperatura de envejecimiento durante demasiado tiempo o a una temperatura demasiado alta, los precipitados finos comenzarán a crecer y a engrosarse. Este sobre-envejecimiento en realidad reduce la resistencia y la dureza del material, deshaciendo efectivamente los beneficios del tratamiento.

### Cambios en la Resistencia a la Corrosión

El tratamiento térmico a veces puede alterar la resistencia de una aleación a la corrosión. Los precipitados formados cerca de los límites de grano del material pueden crear celdas galvánicas localizadas, lo que potencialmente hace que algunas aleaciones de alta resistencia sean más susceptibles a ciertos tipos de corrosión.

Tomando la Decisión Correcta para Su Aplicación

La selección de la aleación y el tratamiento térmico correctos depende completamente del resultado deseado para su componente.

- Si su objetivo principal es la máxima resistencia y dureza: Elija una aleación de la serie 7xxx o 2xxx y aplique un tratamiento térmico de solución completo y un proceso de envejecimiento artificial (por ejemplo, un temple T6).

- Si su objetivo principal es una buena conformabilidad con resistencia moderada: Utilice una aleación no tratable térmicamente (como la serie 5xxx) en un estado endurecido por trabajo o una aleación tratable térmicamente (como 6061) en su condición recocida, previa al tratamiento.

- Si su objetivo principal es equilibrar resistencia, costo y resistencia a la corrosión: Una aleación de la serie 6xxx (como 6061-T6) suele ser la opción más versátil y común para una amplia gama de aplicaciones estructurales.

En última instancia, el tratamiento térmico transforma ciertas aleaciones de aluminio de un metal común y ligero en un material de ingeniería de alto rendimiento.

Tabla Resumen:

| Etapa del Tratamiento Térmico | Acción Clave | Resultado |

|---|---|---|

| Tratamiento de Solución | Calentar la aleación para disolver elementos | Crea una solución sólida uniforme |

| Enfriamiento Rápido (Temple) | Enfriar rápidamente la aleación | Atrapa elementos, crea una solución sobresaturada |

| Envejecimiento | Mantener a baja temperatura | Forma precipitados que fortalecen |

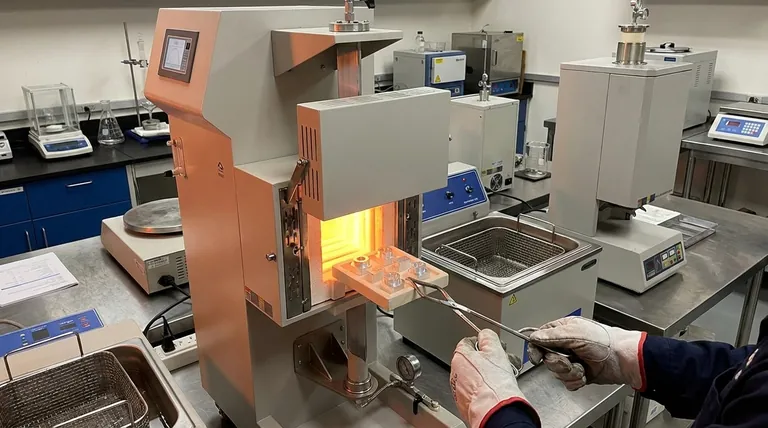

¿Necesita un procesamiento térmico preciso para sus componentes de aluminio? KINTEK se especializa en hornos de laboratorio y equipos de tratamiento térmico, proporcionando las soluciones de calentamiento controladas esenciales para lograr las propiedades exactas del material que su proyecto exige. Desde aleaciones aeroespaciales hasta piezas automotrices, nuestra experiencia garantiza resultados confiables y repetibles. ¡Contacte a nuestros expertos en térmica hoy mismo para discutir cómo podemos apoyar sus necesidades de materiales de alto rendimiento!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno de vacío durante la fase de deshidratación de la electrólisis de sales fundidas? Garantizar la estabilidad del proceso

- ¿Qué papel juega un horno de alta temperatura en los catalizadores de Mn-Al-O? Guía experta sobre la transformación de fases de hexaaluminato

- ¿Cuál es la temperatura de recocido del molibdeno? Optimice su procesamiento térmico para Mo puro y aleaciones

- ¿Cuál es la necesidad de usar un horno de secado al vacío para catalizadores nZVI? Proteger la reactividad y prevenir la oxidación

- ¿Cuál es la diferencia entre la pirólisis y la gasificación por plasma? Una guía sobre la conversión térmica avanzada

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Qué papel juega un horno de vacío de alta temperatura en el tratamiento del pre-recubrimiento C/SiC en materiales compuestos Cf/SiC?