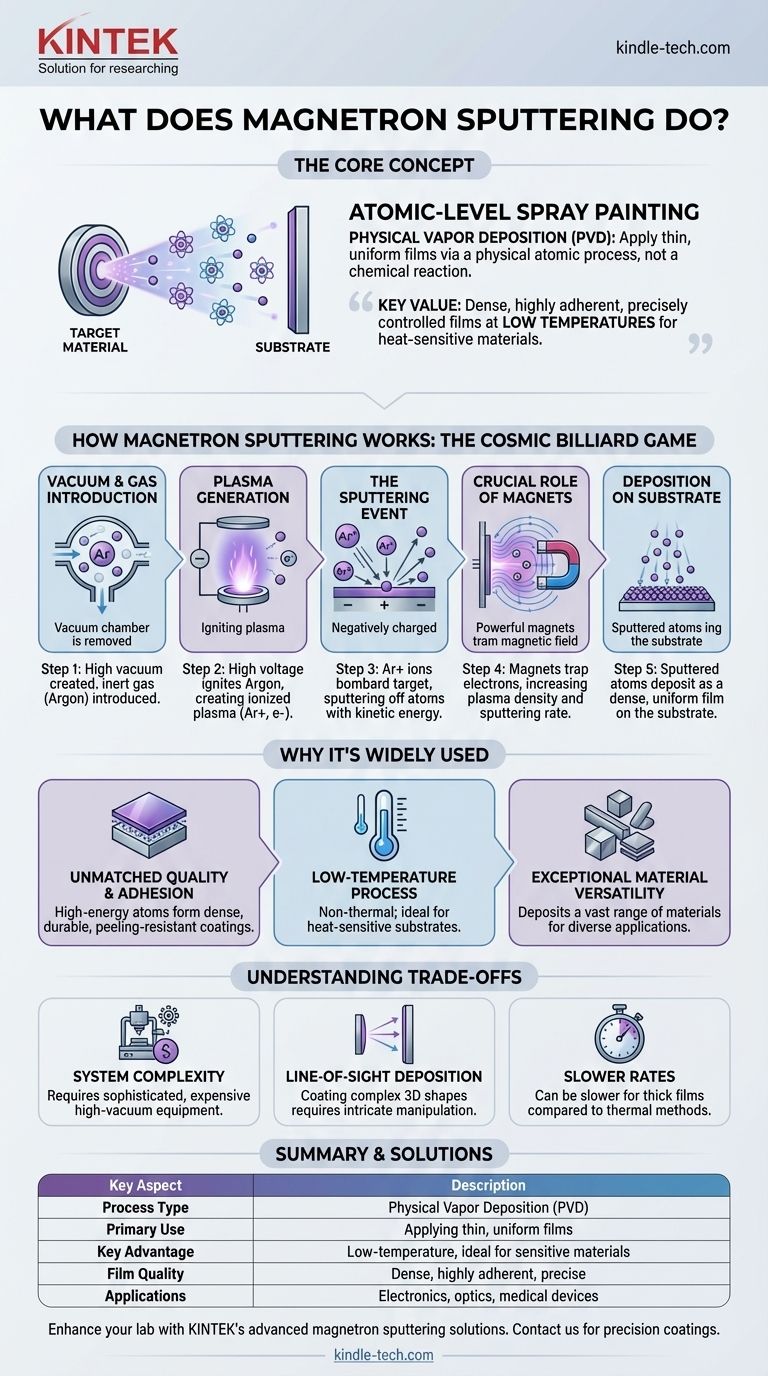

En esencia, la pulverización catódica con magnetrón es un método de deposición física de vapor (PVD) utilizado para aplicar películas excepcionalmente delgadas y uniformes de un material sobre otra superficie. Piense en ello como una forma de pintura en aerosol altamente controlada a nivel atómico. Este proceso no es una reacción química, sino física, donde los átomos de un material fuente (el "blanco") son expulsados y depositados sobre un sustrato para crear un recubrimiento de alto rendimiento.

El verdadero valor de la pulverización catódica con magnetrón reside en su capacidad para producir películas delgadas densas, altamente adherentes y controladas con precisión a bajas temperaturas. Esto la hace indispensable para crear recubrimientos avanzados en materiales sensibles al calor como plásticos y componentes electrónicos, algo que los métodos basados en calor no pueden lograr fácilmente.

Cómo funciona la pulverización catódica con magnetrón

Para entender qué hace la pulverización catódica con magnetrón, es esencial comprender su mecanismo. El proceso ocurre dentro de una cámara de vacío y se puede dividir en unos pocos pasos clave. Se visualiza mejor como un juego de bolas de billar cósmicas.

Paso 1: Creación de vacío e introducción de un gas

Primero, se elimina todo el aire de una cámara para crear un alto vacío. Esto asegura la pureza de la película al eliminar cualquier contaminante. Luego, se introduce una pequeña cantidad de un gas inerte, típicamente Argón, en la cámara.

Paso 2: Generación de un plasma

Se aplica un alto voltaje negativo al material fuente, conocido como blanco. Este voltaje enciende el gas Argón, arrancando electrones de los átomos de Argón y convirtiendo el gas en un plasma, un gas ionizado brillante compuesto de iones de Argón positivos y electrones libres.

Paso 3: El evento de pulverización

Los iones de Argón cargados positivamente son fuertemente atraídos hacia el blanco cargado negativamente. Se aceleran y chocan con la superficie del blanco con una energía cinética significativa. Este bombardeo es como un chorro de arena a escala atómica, que desprende átomos o moléculas individuales del blanco. Estas partículas expulsadas ahora están "pulverizadas".

Paso 4: El papel crucial de los imanes

Esto es lo que diferencia la pulverización con magnetrón de otras formas. Se colocan potentes imanes detrás del blanco. Estos imanes atrapan los electrones libres del plasma en un campo magnético directamente delante del blanco.

Esta trampa de electrones aumenta drásticamente la probabilidad de que los electrones colisionen e ionicen más átomos de gas Argón. El resultado es un plasma mucho más denso e intenso concentrado donde más se necesita, lo que lleva a una tasa significativamente mayor de pulverización y deposición.

Paso 5: Deposición sobre el sustrato

Los átomos pulverizados del blanco viajan a través de la cámara de vacío y aterrizan sobre el objeto que se está recubriendo (el sustrato). Debido a que estos átomos llegan con alta energía, forman una película delgada muy densa, uniforme y fuertemente adherida en la superficie del sustrato.

Por qué este proceso es tan ampliamente utilizado

Las características únicas del proceso de pulverización le otorgan varias ventajas clave que lo han convertido en la piedra angular de la fabricación moderna.

Calidad y adhesión de película inigualables

La alta energía de los átomos pulverizados asegura que se incrusten firmemente en el sustrato. Esto crea recubrimientos que son increíblemente densos, duraderos y resistentes al desprendimiento o descamación en comparación con muchos otros métodos de recubrimiento.

Un proceso de baja temperatura

Debido a que el proceso se basa en la energía cinética (bombardeo) en lugar del calor, se considera una tecnología "no térmica". Esta es una ventaja crítica, ya que permite el recubrimiento de materiales sensibles al calor como plásticos, componentes electrónicos terminados y polímeros avanzados sin causar daños.

Versatilidad excepcional de materiales

La pulverización catódica con magnetrón se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales, aleaciones, cerámicas y otros compuestos aislantes, lo que la hace adecuada para una enorme variedad de aplicaciones, desde simples acabados metálicos hasta complejas pilas ópticas multicapa.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de limitaciones. Ser un asesor de confianza significa reconocer las situaciones en las que la pulverización catódica con magnetrón podría no ser la mejor opción.

Complejidad y costo del sistema

Los sistemas de pulverización requieren una inversión significativa. La necesidad de cámaras de alto vacío, fuentes de alimentación sofisticadas y potentes matrices magnéticas hace que el equipo sea más complejo y costoso que los métodos más simples como la evaporación térmica.

Deposición en línea de visión

Al igual que la pintura en aerosol, la pulverización es un proceso en línea de visión. El material pulverizado viaja en línea recta desde el blanco hasta el sustrato. Recubrir formas tridimensionales complejas con un espesor uniforme requiere una rotación y manipulación intrincadas del sustrato, lo que aumenta la complejidad del proceso.

Tasas de deposición potencialmente más lentas

Si bien el magnetrón aumenta significativamente las tasas de pulverización en comparación con los métodos de diodo más antiguos, aún puede ser un proceso más lento que los métodos térmicos de alta velocidad para depositar películas gruesas. Su fuerza reside en la precisión y la calidad, no necesariamente en la velocidad bruta.

Cómo aplicar esto a su proyecto

Su elección de utilizar la pulverización catódica con magnetrón debe estar impulsada por las propiedades específicas que requiere su producto final.

- Si su enfoque principal es el rendimiento y la precisión: La pulverización catódica con magnetrón es ideal para crear películas delgadas densas, puras y altamente adherentes, especialmente cuando las propiedades eléctricas, ópticas o resistentes al desgaste son críticas.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: Este proceso es una de las mejores opciones disponibles, ya que su naturaleza no térmica protege sustratos como polímeros, circuitos integrados y dispositivos médicos del daño por calor.

- Si su enfoque principal son los recubrimientos simples de alto volumen: Para aplicaciones donde la densidad de la película es menos crítica y el sustrato es robusto, debe evaluar si métodos más rápidos y menos complejos como la evaporación térmica podrían cumplir sus objetivos de costo y rendimiento.

Al comprender sus principios fundamentales, puede aprovechar la pulverización catódica con magnetrón para diseñar materiales con propiedades que antes eran inalcanzables.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Uso principal | Aplicación de películas delgadas y uniformes de materiales sobre sustratos |

| Ventaja clave | Proceso de baja temperatura ideal para materiales sensibles al calor |

| Calidad de la película | Recubrimientos densos, altamente adherentes y controlados con precisión |

| Aplicaciones comunes | Electrónica, óptica, dispositivos médicos, recubrimientos duraderos para herramientas |

¿Listo para mejorar las capacidades de su laboratorio con recubrimientos de precisión? KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones de pulverización catódica con magnetrón adaptadas a las necesidades de investigación y producción. Ya sea que trabaje con componentes electrónicos sensibles, ópticos o materiales innovadores, nuestra experiencia garantiza que obtendrá las películas delgadas duraderas y de alta calidad que sus proyectos demandan. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles