En términos sencillos, "sinterizar" algo es formar una masa sólida de material a partir de un polvo mediante calor y presión. Fundamentalmente, este proceso funciona sin fundir el material hasta un estado líquido. En cambio, las partículas individuales del polvo se calientan lo suficiente para que sus átomos se difundan y se fusionen, uniendo el polvo en un objeto sólido y resistente.

La razón principal por la que el sinterizado es importante es que permite a los ingenieros crear piezas fuertes y complejas a partir de materiales —como cerámicas y metales de alto rendimiento— que son extremadamente difíciles o imposibles de moldear utilizando métodos tradicionales de fusión y fundición.

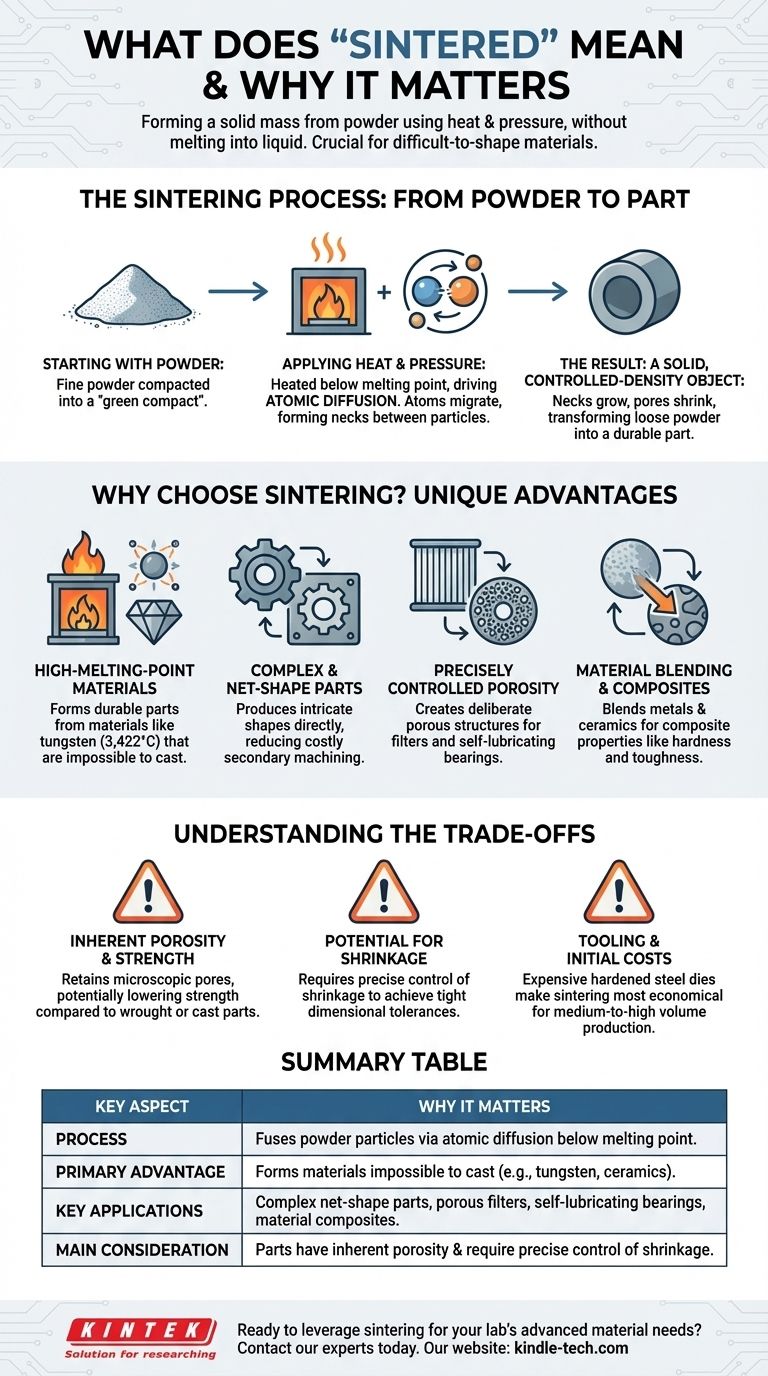

El Proceso de Sinterizado: Del Polvo a la Pieza

Comprender el sinterizado comienza visualizando cómo las partículas sueltas pueden convertirse en un todo unificado. El proceso es un equilibrio cuidadoso entre la ciencia de los materiales y la ingeniería térmica.

Comenzando con el Polvo

El viaje comienza con un polvo fino, que puede ser un metal, una cerámica o incluso una mezcla de diferentes materiales. Este polvo se coloca en un molde y, a menudo, se compacta bajo alta presión para crear una forma preliminar frágil conocida como "compacto verde".

Aplicación de Calor y Presión

Este compacto verde se coloca luego en un horno. La temperatura se eleva significativamente, pero siempre se mantiene por debajo del punto de fusión del material. Esta energía térmica es el motor clave del proceso.

Difusión Atómica: El Mecanismo Central

El calor energiza los átomos en la superficie de cada partícula de polvo. Estos átomos energizados comienzan a moverse y migrar a través de los límites entre las partículas adyacentes. Este movimiento atómico forma "cuellos" o puentes, que crecen gradualmente y acercan las partículas, eliminando los espacios vacíos entre ellas.

El Resultado: Un Objeto Sólido de Densidad Controlada

A medida que los cuellos crecen y los poros se reducen, el polvo suelto se transforma en una pieza sólida y densa. Una gran ventaja del sinterizado es que esta densificación se puede controlar con precisión, lo que permite la creación de componentes totalmente densos u objetos con porosidad diseñada intencionalmente.

¿Por Qué Elegir el Sinterizado Sobre Otros Métodos?

El sinterizado no es solo una alternativa; para muchas aplicaciones, es el único método de fabricación viable. Sus ventajas únicas resuelven varios desafíos críticos de ingeniería.

Trabajar con Materiales de Alto Punto de Fusión

Muchos materiales avanzados, como el tungsteno (punto de fusión de 3,422°C) o cerámicas técnicas como la alúmina, tienen puntos de fusión demasiado altos para una fundición práctica y económica. El sinterizado elude la necesidad de una fusión completa, haciendo posible formar estos materiales en piezas duraderas.

Creación de Piezas Complejas y de Forma Neta

El sinterizado puede producir formas intrincadas con un alto grado de precisión directamente desde el molde. Esta capacidad de "forma neta" o "casi forma neta" reduce drásticamente o elimina la necesidad de un mecanizado secundario costoso y derrochador, lo que lo hace muy eficiente para producir componentes pequeños y complejos como engranajes, levas y casquillos.

Control de la Porosidad con Precisión

A diferencia de la fusión, el sinterizado permite la creación deliberada de estructuras porosas. Esto es esencial para productos como filtros metálicos, respiraderos porosos y cojinetes autolubricantes, donde una red de poros interconectados es la característica de diseño principal.

Mezcla de Materiales y Compuestos

Dado que no depende de la fusión, el sinterizado es un excelente método para crear materiales compuestos. Se pueden mezclar polvos de diferentes materiales, como un metal y una cerámica, para crear una pieza final que exhiba las propiedades deseadas de ambos, como la dureza de una cerámica y la tenacidad de un metal.

Comprender las Compensaciones

Aunque es potente, el sinterizado no es una solución universal. Reconocer sus limitaciones es clave para usarlo eficazmente.

Porosidad Inherente y Resistencia

A menos que se utilicen pasos secundarios específicos como el Prensado Isostático en Caliente (HIP), las piezas sinterizadas casi siempre conservan cierto nivel de porosidad microscópica. Esto puede hacerlas menos resistentes o tenaces que las piezas hechas de un bloque sólido del mismo material (material laminado) o mediante fundición.

Potencial de Contracción

A medida que el polvo se densifica, la pieza se encoge. Predecir y controlar esta contracción es una ciencia compleja y es fundamental para lograr tolerancias dimensionales estrictas. Un polvo o calentamiento inconsistente puede provocar piezas deformadas o fuera de especificación.

Costos Iniciales y de Herramientas

Los troqueles de acero endurecido utilizados para formar el compacto verde inicial son costosos de diseñar y fabricar. Este alto costo inicial de las herramientas hace que el sinterizado sea más económico para tiradas de producción de volumen medio a alto que puedan amortizar la inversión.

Tomar la Decisión Correcta para su Objetivo

Para aplicar este conocimiento, considere cómo las ventajas del sinterizado se alinean con los requisitos específicos de su proyecto.

- Si su enfoque principal es el rendimiento a alta temperatura o la resistencia al desgaste: El sinterizado es la mejor opción para crear piezas a partir de cerámicas, cermets o metales refractarios que no se pueden fundir fácilmente.

- Si su enfoque principal son piezas pequeñas y complejas en gran volumen: El sinterizado ofrece una excelente fabricación de forma neta, reduciendo el desperdicio de material y los costos de posprocesamiento para componentes como engranajes automotrices o carcasas de sensores electrónicos.

- Si su enfoque principal es la porosidad controlada: El sinterizado es el método definitivo para fabricar componentes como filtros, respiraderos o cojinetes autolubricantes donde los poros son una característica de diseño funcional.

Comprender el sinterizado le permite diseñar y fabricar piezas que de otro modo estarían fuera de su alcance, desbloqueando una nueva clase de materiales y soluciones.

Tabla Resumen:

| Aspecto Clave | Por Qué es Importante |

|---|---|

| Proceso | Fusiona partículas de polvo utilizando calor por debajo del punto de fusión a través de la difusión atómica. |

| Ventaja Principal | Forma materiales imposibles de fundir, como el tungsteno y las cerámicas técnicas. |

| Aplicaciones Clave | Piezas complejas de forma neta, filtros porosos, cojinetes autolubricantes, compuestos de materiales. |

| Consideración Principal | Las piezas tienen porosidad inherente y requieren un control preciso de la contracción durante la producción. |

¿Listo para aprovechar el sinterizado para las necesidades de materiales avanzados de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos esenciales para los procesos de sinterizado. Ya sea que esté desarrollando nuevos materiales, creando componentes complejos o necesite tecnología de horno confiable, nuestra experiencia garantiza que logre resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de sinterizado y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de la calcinación? Cuantificar minerales o preparar muestras para análisis

- Cenizas en seco vs. Cenizas en húmedo: ¿Cuál es el mejor método para el análisis de su muestra?

- ¿Cómo contribuye un horno mufla de alta temperatura a la investigación de la evolución de la microestructura en el acero de tierras raras?

- ¿Cómo se maneja un horno de mufla? Una guía paso a paso para una operación segura y precisa

- ¿Cuál es la función de un horno mufla de alta temperatura en la síntesis sol-gel Pechini de Y-PSZ? Perspectivas de expertos

- ¿Cuáles son las funciones principales de un horno de caja de alta temperatura en la síntesis de LLZT? Maximizar los resultados de la investigación de baterías

- ¿Cuáles son las condiciones para la sinterización? Logre una densidad y resistencia óptimas del material

- ¿Cuál es el propósito de un aditivo de sinterización? Lograr temperaturas más bajas y mayor densidad