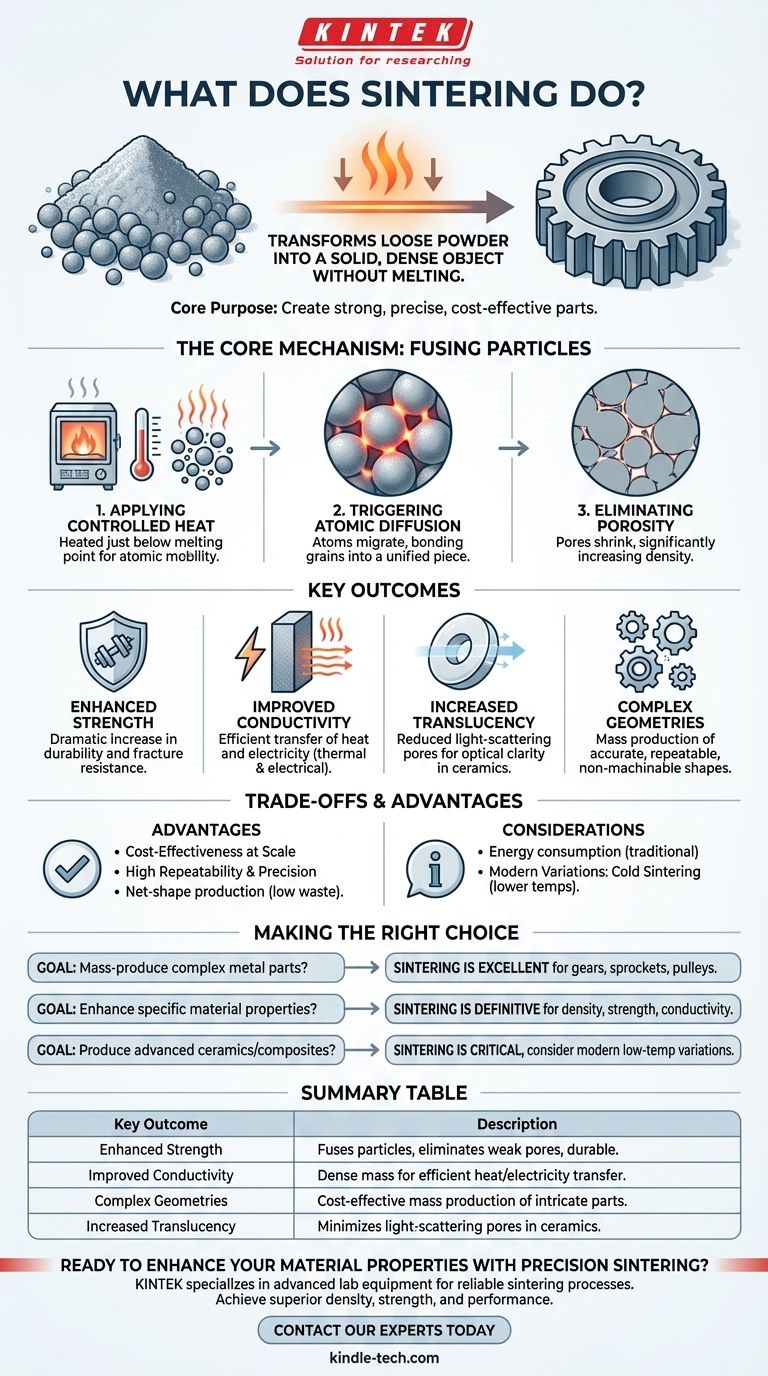

En esencia, la sinterización transforma una colección de polvo suelto en un objeto sólido y denso utilizando calor y presión sin fundirlo. Este proceso fusiona las partículas individuales a nivel atómico, reduciendo drásticamente el espacio vacío entre ellas y cambiando fundamentalmente las propiedades del material.

El propósito principal de la sinterización es crear piezas fuertes, precisas y densas a partir de polvos de una manera rentable. Evita las complejidades de la fusión y el moldeo, al tiempo que mejora significativamente la resistencia, la conductividad y otras propiedades críticas de un material.

El mecanismo central: fusionar partículas sin fundirlas

La sinterización es fundamentalmente un proceso de consolidación. Toma un polvo compactado, a menudo llamado "pieza en verde", y lo convierte en una masa sólida coherente con propiedades mecánicas o eléctricas útiles.

Aplicación de calor controlado

El proceso tiene lugar dentro de un horno especializado. El material se calienta a una temperatura justo por debajo de su punto de fusión, lo que proporciona la energía térmica necesaria para que los átomos se vuelvan móviles.

Activación de la difusión atómica

Este calor permite que los átomos migren a través de los límites de las partículas individuales. Las partículas comienzan a fusionarse donde se tocan, formando "cuellos" que crecen hasta que los granos individuales se unen en una sola pieza unificada.

Eliminación de la porosidad

A medida que las partículas se fusionan, los espacios vacíos, o poros, entre ellas se encogen y se eliminan gradualmente. Esta reducción de la porosidad es el principal impulsor de las mejoras significativas en las propiedades finales del material.

Resultados clave del proceso de sinterización

Al consolidar el polvo suelto en un sólido denso, la sinterización confiere varias características valiosas al producto final.

Resistencia mejorada del material

El resultado principal es un aumento drástico de la resistencia y la integridad. Al eliminar los poros, que son puntos débiles naturales, el material se vuelve mucho más duradero y resistente a la fractura.

Conductividad mejorada

Una masa densa y unificada permite una transferencia más eficiente de calor y electricidad. La sinterización se utiliza a menudo para mejorar la conductividad térmica y eléctrica de los componentes utilizados en electrónica y aplicaciones de alta temperatura.

Mayor translucidez

Para ciertos materiales, particularmente cerámicas, reducir la porosidad al mínimo puede aumentar significativamente la translucidez óptica. Esto se debe a que los poros dispersan la luz, haciendo que el material parezca opaco.

Creación de geometrías complejas

La sinterización es muy eficaz para la producción en masa de piezas con formas complejas o no mecanizables. Puede producir componentes altamente repetibles y precisos como engranajes, cojinetes y contactos eléctricos con excelentes resultados estéticos.

Comprender las ventajas y desventajas

Como cualquier proceso de fabricación, la sinterización tiene un conjunto específico de beneficios y consideraciones que la hacen ideal para ciertas aplicaciones.

Rentabilidad a escala

Para grandes volúmenes de producción, la sinterización es un método extremadamente rentable. Minimiza el desperdicio de material y, a menudo, puede producir una pieza con forma neta que requiere poco o ningún acabado, lo que reduce el tiempo y el costo total de fabricación.

Alta repetibilidad y precisión

El proceso permite un control dimensional estricto, lo que hace posible producir piezas altamente precisas y consistentes en grandes cantidades, lo cual es crucial para los componentes utilizados en ensamblajes complejos.

Una nota sobre las variaciones modernas

Para reducir el alto consumo de energía de la sinterización tradicional, se han desarrollado variaciones modernas. La sinterización en frío, por ejemplo, permite la densificación a temperaturas mucho más bajas (120–300°C), abriendo posibilidades para nuevas combinaciones de materiales.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente de su material, la cantidad deseada y las propiedades finales que necesita lograr.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas: La sinterización es una excelente opción para crear elementos como engranajes, piñones y poleas de forma repetible y rentable.

- Si su enfoque principal es mejorar propiedades específicas del material: La sinterización es el proceso definitivo para aumentar la densidad, la resistencia y la conductividad térmica o eléctrica de un material en polvo.

- Si su enfoque principal es producir cerámicas o compuestos avanzados: La sinterización es un paso crítico, y las variaciones modernas de baja temperatura pueden ofrecer ventajas únicas para materiales sensibles al calor.

En última instancia, la sinterización proporciona un método potente para la ingeniería de materiales a nivel microscópico para lograr un rendimiento macroscópico superior.

Tabla resumen:

| Resultado clave | Descripción |

|---|---|

| Resistencia mejorada | Fusiona partículas para eliminar poros débiles, creando un material duradero y resistente a la fractura. |

| Conductividad mejorada | Crea una masa densa para una transferencia eficiente de calor y electricidad. |

| Geometrías complejas | Permite la producción en masa rentable de piezas precisas e intrincadas como engranajes y cojinetes. |

| Mayor translucidez | Para cerámicas, minimiza los poros que dispersan la luz para mejorar las propiedades ópticas. |

¿Listo para mejorar las propiedades de su material con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de sinterización confiables. Ya sea que esté desarrollando nuevos materiales, produciendo en masa piezas metálicas complejas o trabajando con cerámicas avanzadas, nuestras soluciones lo ayudan a lograr una densidad, resistencia y rendimiento superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos específicos de sinterización y desarrollo de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso