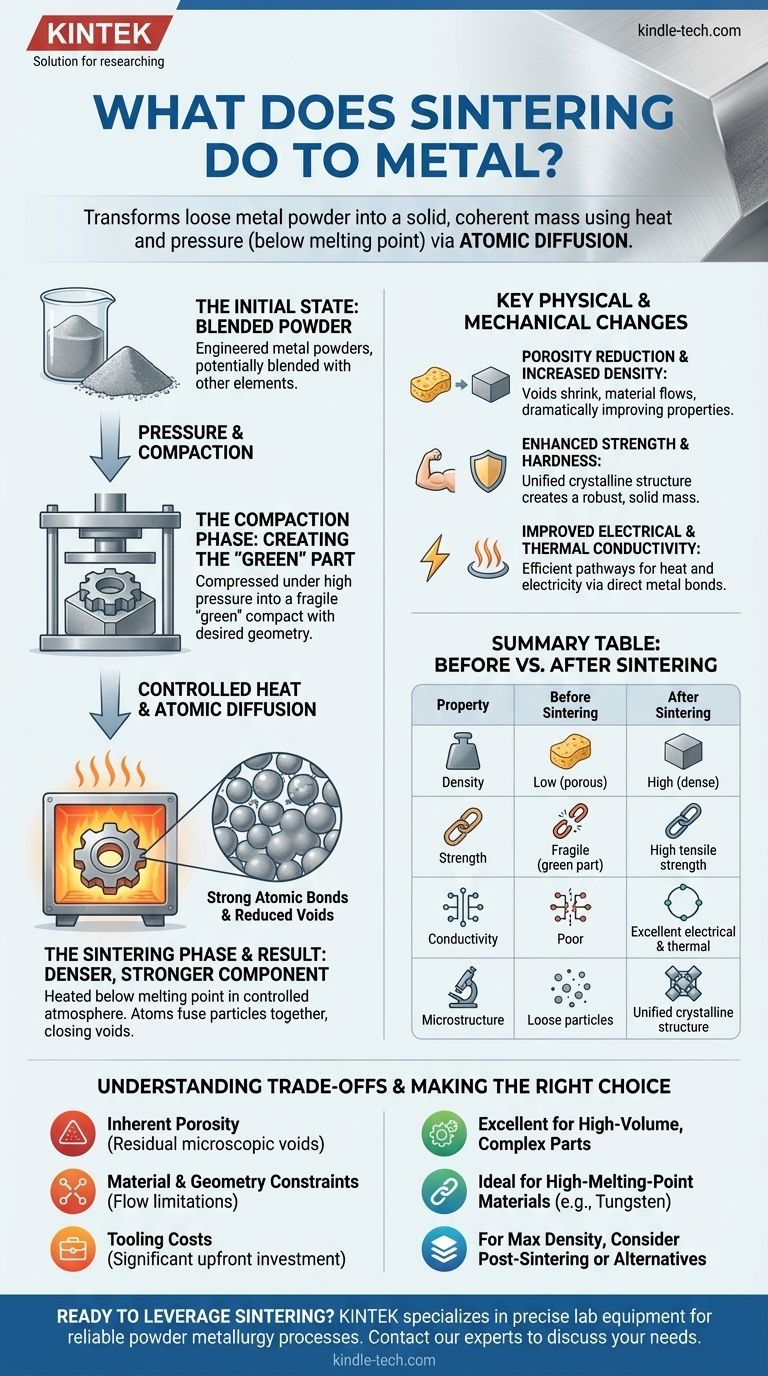

En resumen, la sinterización transforma el polvo metálico suelto en una masa sólida y coherente utilizando calor y presión. A diferencia de la fusión, el metal se calienta a una temperatura inferior a su punto de fusión, lo que hace que las partículas de polvo individuales se unan a nivel atómico. Este proceso aumenta drásticamente la densidad, la resistencia y la integridad general del material.

La sinterización es fundamentalmente un proceso de difusión atómica. Utiliza calor controlado para fusionar partículas de polvo metálico en un componente sólido, logrando densidad y resistencia sin tener que fundir completamente el material base.

Cómo la sinterización transforma fundamentalmente el polvo metálico

El proceso de sinterización, también conocido como metalurgia de polvos, es una transformación de múltiples etapas desde una colección suelta de partículas hasta una pieza sólida y funcional.

El estado inicial: polvo mezclado

El proceso comienza con polvos metálicos finos y diseñados. Estos pueden mezclarse con otros elementos, como polvo de cobre o carburos cementados, para lograr propiedades finales específicas en la aleación.

La fase de compactación: creación de la pieza "en verde"

A continuación, la mezcla de polvo se vierte en un troquel y se comprime bajo alta presión. Este paso da forma al material según la geometría deseada, creando lo que se conoce como un compacto "en verde". Esta pieza tiene la geometría correcta pero sigue siendo mecánicamente frágil.

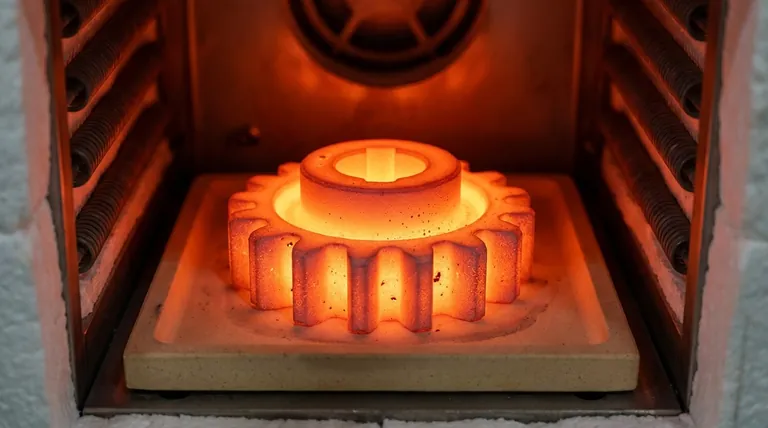

La fase de sinterización: unión atómica sin fusión

El compacto en verde se calienta luego en un horno con atmósfera controlada. La temperatura es lo suficientemente alta como para energizar los átomos del metal, pero permanece por debajo del punto de fusión del material. Este calor impulsa un proceso llamado difusión atómica, donde los átomos migran a través de los límites de las partículas, haciendo que se fusionen y formen fuertes enlaces metálicos.

El resultado: un componente más denso y resistente

A medida que las partículas se unen, los vacíos y poros entre ellas se encogen o se cierran por completo. El material fluye hacia estos vacíos, haciendo que todo el componente aumente de densidad y, a menudo, disminuya ligeramente en volumen general, lo que resulta en una pieza sólida y resistente.

Cambios físicos y mecánicos clave

La sinterización imparte varios cambios críticos de propiedad al metal, transformándolo de un compacto frágil a un componente robusto.

Reducción de la porosidad y aumento de la densidad

El cambio más significativo es la reducción del espacio vacío entre las partículas. A medida que aumenta la densidad del material, sus propiedades mecánicas y físicas mejoran drásticamente.

Mayor resistencia y dureza

La formación de una nueva estructura cristalina unificada a través de los límites de las partículas crea una masa sólida y fuerte. Esto se traduce directamente en una resistencia a la tracción y una dureza significativamente mayores en comparación con la pieza en verde antes de la sinterización.

Mejora de la conductividad eléctrica y térmica

Con la eliminación de los poros y la creación de enlaces directos de metal a metal, las vías para el calor y la electricidad se vuelven mucho más eficientes. Esto da como resultado una conductividad térmica y eléctrica mucho mejor en la pieza final.

Comprensión de las compensaciones

Aunque es potente, la sinterización es un proceso específico con características inherentes que lo hacen adecuado para algunas aplicaciones y menos para otras.

Porosidad inherente

Incluso en un proceso bien controlado, lograr una densidad del 100% puede ser difícil. Puede quedar algo de porosidad microscópica residual, lo que puede ser un factor limitante para aplicaciones que requieren la máxima resistencia a la fatiga o sellado hermético.

Restricciones de material y geometría

La necesidad de compactar el polvo en un troquel significa que ciertas geometrías internas complejas pueden ser difíciles o imposibles de producir directamente. Las características de flujo del polvo metálico también juegan un papel importante en las formas que se pueden compactar eficazmente.

Costos de utillaje

Los troqueles y utillajes necesarios para la fase de compactación son robustos y están mecanizados con precisión, lo que representa una inversión inicial significativa. Esto hace que la sinterización sea más rentable para tiradas de producción de volumen medio a alto donde el costo del utillaje se puede amortizar en muchas piezas.

Tomar la decisión correcta para su aplicación

Comprender la transformación fundamental de la sinterización le permite aplicarla eficazmente.

- Si su enfoque principal es la producción rentable de piezas de forma casi neta complejas en grandes volúmenes: La sinterización es una excelente opción debido a su bajo desperdicio de material y alta repetibilidad.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión como tungsteno, molibdeno o carburos: La sinterización es a menudo el único método de fabricación práctico, ya que fundir estos materiales es prohibitivo en términos de energía.

- Si su enfoque principal es lograr la máxima densidad de material y resistencia a la fatiga: Es posible que deba considerar operaciones posteriores a la sinterización (como el prensado isostático en caliente) o métodos alternativos como el forjado para las aplicaciones más exigentes.

En última instancia, la sinterización le permite crear piezas metálicas fuertes y funcionales a partir de polvo construyéndolas a nivel atómico.

Tabla de resumen:

| Propiedad | Antes de la sinterización | Después de la sinterización |

|---|---|---|

| Densidad | Baja (porosa) | Alta (densa) |

| Resistencia | Frágil (pieza en verde) | Alta resistencia a la tracción |

| Conductividad | Pobre | Excelente conductividad eléctrica y térmica |

| Microestructura | Partículas sueltas | Estructura cristalina unificada |

¿Listo para aprovechar la sinterización para sus piezas metálicas complejas o de gran volumen? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de metalurgia de polvos fiables. Nuestra experiencia garantiza que logre la densidad, resistencia y rendimiento que sus aplicaciones demandan. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar el éxito de la sinterización en su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.