En un horno, la transferencia de energía principal implica la conversión de una fuente de energía —típicamente química (de combustible) o eléctrica— en energía térmica, que luego se entrega a un material objetivo. Esta entrega de calor ocurre a través de una combinación de tres mecanismos fundamentales: convección, conducción y radiación. El proceso específico, como el recocido o la fundición, dicta cuál de estos mecanismos es el más crítico.

El principio central de un horno no es solo generar calor, sino gestionar su transferencia. La eficiencia y el éxito de cualquier operación de horno dependen de controlar la interacción entre la convección (movimiento de fluidos), la radiación (ondas electromagnéticas) y la conducción (contacto directo) para entregar la cantidad correcta de energía en el lugar correcto y en el momento adecuado.

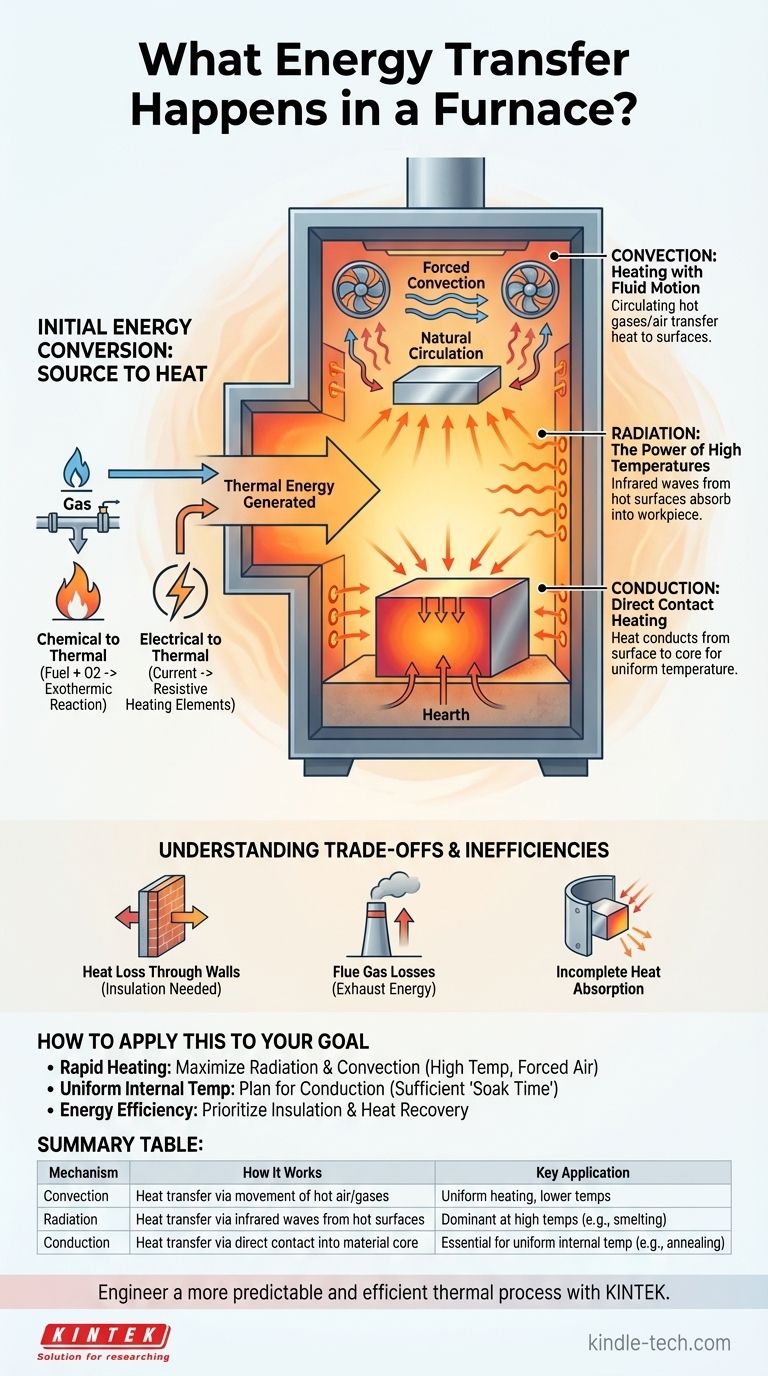

La Conversión Inicial de Energía: De la Fuente al Calor

Antes de que el calor pueda transferirse al material, primero debe generarse. Esto ocurre de una de dos maneras principales.

Energía Química a Térmica

En los hornos de combustión, combustibles como el gas natural, el petróleo o el carbón reaccionan con el oxígeno en una reacción exotérmica. Este proceso químico libera una enorme cantidad de energía en forma de gases a alta temperatura y llama radiante.

Energía Eléctrica a Térmica

Los hornos eléctricos no utilizan combustión. En cambio, hacen pasar una alta corriente eléctrica a través de elementos calefactores resistivos. La resistencia de estos elementos hace que se calienten significativamente, convirtiendo la energía eléctrica directamente en energía térmica que irradia hacia la cámara del horno.

Los Tres Pilares de la Transferencia de Calor en un Horno

Una vez que se genera el calor, se mueve desde la fuente (llama o elemento calefactor) a la pieza de trabajo (el material que se está calentando) a través de una combinación de los siguientes mecanismos.

Convección: Calentamiento con Movimiento de Fluidos

La convección es la transferencia de calor a través del movimiento de un fluido, en este caso, el aire caliente o los gases de combustión dentro del horno. Estos gases calientes circulan, transfiriendo energía térmica a las paredes del horno y a la superficie del material que se está calentando.

En muchos hornos, se utilizan ventiladores para crear "convección forzada", lo que aumenta drásticamente la tasa de transferencia de calor y ayuda a asegurar una distribución de temperatura más uniforme, especialmente en rangos de temperatura más bajos.

Radiación: El Poder de las Altas Temperaturas

A medida que los objetos se calientan, irradian energía térmica en forma de ondas electromagnéticas (específicamente radiación infrarroja). Las paredes del horno intensamente calientes (refractarias) y los propios elementos calefactores se convierten en potentes fuentes de radiación.

Esta energía radiada viaja en línea recta y es absorbida por la superficie de la pieza de trabajo, lo que provoca un aumento de su temperatura. A las altas temperaturas requeridas para procesos como la fundición, la radiación es a menudo el modo dominante de transferencia de calor.

Conducción: Calentamiento por Contacto Directo

La conducción es la transferencia de calor a través del contacto físico directo. El calor llega primero a la superficie del material por convección y radiación, y luego se conduce desde la superficie hacia el núcleo del material.

Este proceso es crítico para lograr una temperatura interna uniforme, lo cual es esencial para procesos metalúrgicos como el recocido. La tasa de conducción depende de la conductividad térmica del material. El calor también se conduce desde el hogar del horno a cualquier parte de la pieza de trabajo que descanse sobre él.

Comprendiendo las Ventajas y Desventajas y las Ineficiencias

Ninguna transferencia de energía es perfectamente eficiente. Comprender dónde se pierde energía es clave para diseñar y operar un horno eficaz.

Pérdida de Calor a Través de las Paredes

Las paredes del horno están fuertemente aisladas con materiales refractarios, pero siempre se conducirá algo de calor a través de ellas y se perderá en el ambiente circundante por convección y radiación desde la carcasa exterior del horno. Esta es una fuente principal de ineficiencia energética.

Pérdidas por Gases de Combustión

En los hornos de combustión, los gases calientes producidos por la quema de combustible deben ser finalmente expulsados a través de un conducto o chimenea. Este escape transporta una cantidad significativa de energía térmica, lo que representa una pérdida de energía importante y a menudo inevitable.

Absorción Incompleta de Calor

No toda la energía irradiada desde la fuente de calor y las paredes incide en la pieza de trabajo. Parte de la energía puede perderse a través de aberturas o ser reabsorbida por otras partes de la estructura del horno, reduciendo la eficiencia general de la transferencia al material deseado.

Cómo Aplicar Esto a su Objetivo

El predominio de cada mecanismo de transferencia de calor está directamente relacionado con el proceso que se intenta lograr.

- Si su enfoque principal es el calentamiento rápido de una gran superficie: Su objetivo es maximizar la transferencia de calor radiante y convectiva operando a altas temperaturas y, si es posible, utilizando circulación forzada de aire.

- Si su enfoque principal es lograr una temperatura interna uniforme (como en el recocido): Debe planificar la conducción permitiendo un tiempo de "remojo" suficiente a una temperatura estable para que el calor penetre desde la superficie hasta el núcleo.

- Si su enfoque principal es la eficiencia energética: Su diseño debe priorizar el aislamiento de alta calidad para minimizar las pérdidas por conducción a través de las paredes y, potencialmente, incluir intercambiadores de calor para recuperar energía de los gases de escape de la chimenea.

Al comprender estas transferencias de energía fundamentales, pasará de simplemente usar un horno a realmente diseñar un proceso térmico predecible y eficiente.

Tabla Resumen:

| Mecanismo | Cómo Funciona | Aplicación Clave |

|---|---|---|

| Convección | Transferencia de calor mediante el movimiento de aire/gases calientes | Calentamiento uniforme, especialmente a bajas temperaturas |

| Radiación | Transferencia de calor mediante ondas infrarrojas de superficies calientes | Método dominante a altas temperaturas (p. ej., fundición) |

| Conducción | Transferencia de calor por contacto directo al núcleo del material | Esencial para una temperatura interna uniforme (p. ej., recocido) |

Diseñe un proceso térmico más predecible y eficiente con KINTEK.

Comprender la transferencia de energía es el primer paso; aplicarla eficazmente es el siguiente. Ya sea que su objetivo sea el calentamiento rápido de la superficie, temperaturas internas uniformes o maximizar la eficiencia energética, el equipo de laboratorio adecuado es crucial.

KINTEK se especializa en hornos de laboratorio de precisión y consumibles, diseñados para brindarle un control superior sobre la convección, la conducción y la radiación. Ayudamos a los laboratorios a lograr resultados consistentes y repetibles mientras optimizan el uso de energía.

¿Listo para optimizar la operación de su horno? Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación específica y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo facilita un horno de tratamiento térmico a alta temperatura el recocido de solución? Control de la microestructura de la aleación maestra

- ¿Para qué se utiliza el alto vacío? Esencial para haces de partículas e instrumentos de laboratorio avanzados

- ¿Cuáles son los problemas de la soldadura fuerte? Gestión del calor, la limpieza y la integridad del material

- ¿Qué método de transferencia de calor ocurre en el vacío? Desbloqueando el poder de la radiación térmica

- ¿Cuáles son las aplicaciones del recocido en la industria? Mejora la trabajabilidad y fiabilidad de los materiales

- ¿Cuáles son las limitaciones del proceso de recocido? Equilibrio entre suavidad, coste y eficiencia

- ¿Qué peligro implica el uso de un horno? Proteja su hogar del asesino silencioso

- ¿Cómo garantiza un horno eléctrico de calentamiento pequeño y especializado la precisión de las pruebas dinámicas SHPB a alta temperatura?