El equipo principal utilizado en el recocido es un horno industrial especializado. El tipo y las características específicas de este horno, como su capacidad para controlar la atmósfera o facilitar el enfriamiento rápido, se determinan según el material que se está tratando y el objetivo preciso del proceso de tratamiento térmico.

El término "recocido" abarca una variedad de procesos de tratamiento térmico, por lo que el equipo no es de talla única. El factor crítico es que el equipo —un horno de alta temperatura— debe elegirse en función del tipo específico de recocido requerido, como el recocido brillante o el recocido en solución.

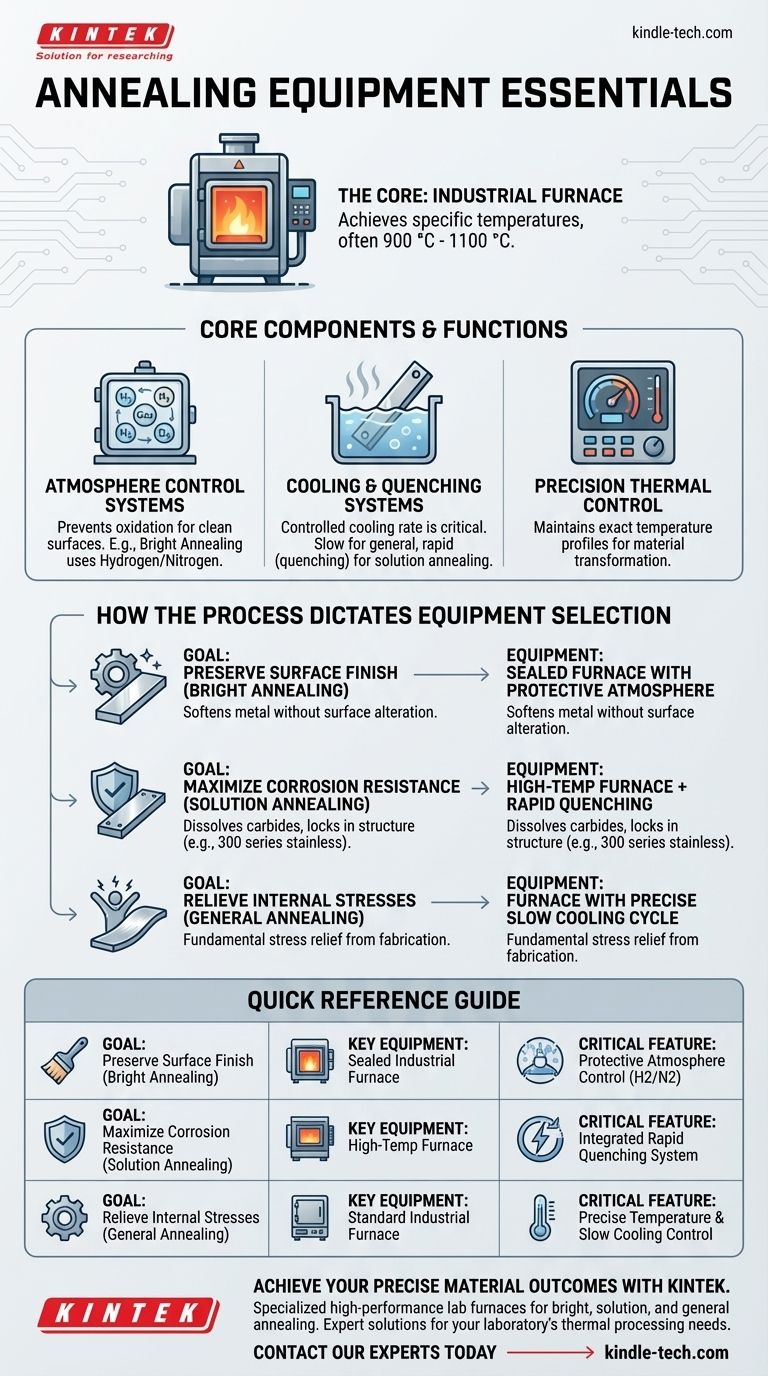

Los componentes principales del equipo de recocido

En esencia, cualquier operación de recocido se basa en un horno capaz de un control térmico preciso. Sin embargo, la complejidad del equipo va más allá del simple calentamiento.

El horno industrial

El horno es la pieza central del equipo. Debe ser capaz de alcanzar y mantener las temperaturas específicas requeridas para el material, a menudo entre 900 °C y 1100 °C para procesos como el recocido en solución.

Sistemas de control de atmósfera

Para ciertos procesos, controlar la atmósfera dentro del horno es fundamental. Esto previene la oxidación y otras reacciones superficiales que pueden empañar el material.

Un ejemplo principal es el horno de recocido brillante, que utiliza una atmósfera protectora (como hidrógeno o nitrógeno) para tratar térmicamente productos de acero inoxidable acabados, asegurando que mantengan una superficie limpia y "brillante".

Sistemas de enfriamiento y temple

La velocidad de enfriamiento es tan importante como el ciclo de calentamiento. Algunos procesos requieren un enfriamiento lento y controlado dentro del horno, mientras que otros exigen un enfriamiento rápido, o temple, para fijar una estructura de material específica.

Cómo el proceso dicta el equipo

El propósito específico del tratamiento de recocido influye directamente en la selección del horno y sus sistemas asociados.

Para el acabado superficial: Recocido brillante

El objetivo del recocido brillante es ablandar el metal y aliviar las tensiones sin alterar su apariencia superficial.

El equipo debe ser un horno sellado con una atmósfera controlada y protectora. Esto evita la oxidación que de otro modo ocurriría a altas temperaturas, preservando el acabado del material.

Para las propiedades del material: Recocido en solución

El recocido en solución es un proceso específico utilizado principalmente para aceros inoxidables de la serie 300 (austeníticos). Su propósito es mejorar la ductilidad y la resistencia a la corrosión.

Este proceso implica calentar el acero para disolver los carburos y luego enfriarlo rápidamente para evitar que se vuelvan a formar. Por lo tanto, el equipo debe incluir no solo un horno de alta temperatura, sino también un sistema integrado o adyacente para el temple, como un baño de agua o polímero.

Para la tensión interna: Recocido general

El objetivo más fundamental del recocido es aliviar las tensiones internas inducidas durante los procesos de fabricación como la fundición o el trabajo en frío.

Para este propósito, el equipo esencial es un horno con controles de temperatura precisos que pueda ejecutar un calentamiento específico y, crucialmente, un ciclo de enfriamiento lento y controlado. El control de la atmósfera puede ser menos crítico si se planea un paso final de acabado superficial.

Tomando la decisión correcta para su objetivo

La selección del equipo de recocido correcto es una función de su objetivo final y del material con el que está trabajando.

- Si su enfoque principal es preservar un acabado superficial impecable: Necesita un horno de recocido brillante con controles de atmósfera robustos.

- Si su enfoque principal es maximizar la resistencia a la corrosión en acero austenítico: Necesita un horno de alta temperatura combinado con un sistema de temple rápido para el recocido en solución.

- Si su enfoque principal es simplemente aliviar las tensiones internas de fabricación: Un horno industrial estándar con controles precisos de temperatura y velocidad de enfriamiento será suficiente.

En última instancia, definir el resultado deseado del material es el primer y más crítico paso para especificar el equipo de recocido adecuado.

Tabla resumen:

| Objetivo del recocido | Equipo clave necesario | Característica crítica |

|---|---|---|

| Preservar el acabado superficial (Recocido brillante) | Horno industrial sellado | Control de atmósfera protectora (ej., Hidrógeno/Nitrógeno) |

| Maximizar la resistencia a la corrosión (Recocido en solución) | Horno de alta temperatura | Sistema de temple rápido integrado |

| Aliviar tensiones internas (Recocido general) | Horno industrial estándar | Control preciso de temperatura y enfriamiento lento |

Logre los resultados precisos de su material con el equipo de recocido adecuado.

KINTEK se especializa en proporcionar hornos de laboratorio de alto rendimiento y consumibles adaptados a su proceso de recocido específico, ya sea que requiera un control preciso de la atmósfera para el recocido brillante o capacidades de temple rápido para el recocido en solución. Nuestra experiencia garantiza que obtenga la solución de procesamiento térmico exacta que su laboratorio necesita para obtener resultados superiores.

Contacte a nuestros expertos hoy para discutir su aplicación y encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es el papel de un horno de vacío durante la fase de deshidratación de la electrólisis de sales fundidas? Garantizar la estabilidad del proceso

- ¿Cuál es la función principal de un horno de reacción de sales fundidas? Mejora de la modificación superficial de compuestos de carbono-carbono

- ¿Qué es un horno de soldadura fuerte al vacío? Logre uniones impecables y de alta resistencia para aplicaciones críticas

- ¿Cuáles son los métodos utilizados en la búsqueda de fugas en el sistema de vacío? Encuentre y repare fugas de manera eficiente

- ¿Se puede aplicar un tratamiento térmico dos veces? Sí, y aquí le explicamos cuándo y cómo hacerlo correctamente

- ¿Cómo regula un controlador de presión inteligente el sistema de reacción de reducción carbotérmica al vacío? Optimizar el rendimiento y la estabilidad

- ¿Cuál es la precaución del horno? Pasos de seguridad esenciales para proteger a los operadores y equipos

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados