La respuesta corta es que se utilizan muchos tipos diferentes de hornos para el tratamiento térmico, incluidos los hornos de mufla, tubo y vacío. No existe un único "horno de tratamiento térmico" porque la elección correcta depende totalmente del material específico, el resultado deseado y el proceso que se esté realizando, como el recocido, el revenido o la cementación.

La selección de un horno de tratamiento térmico no consiste en encontrar un equipo de talla única. Es una decisión de ingeniería crítica que implica hacer coincidir las capacidades específicas del horno —principalmente su rango de temperatura, control de atmósfera y diseño físico— con los requisitos precisos del proceso metalúrgico.

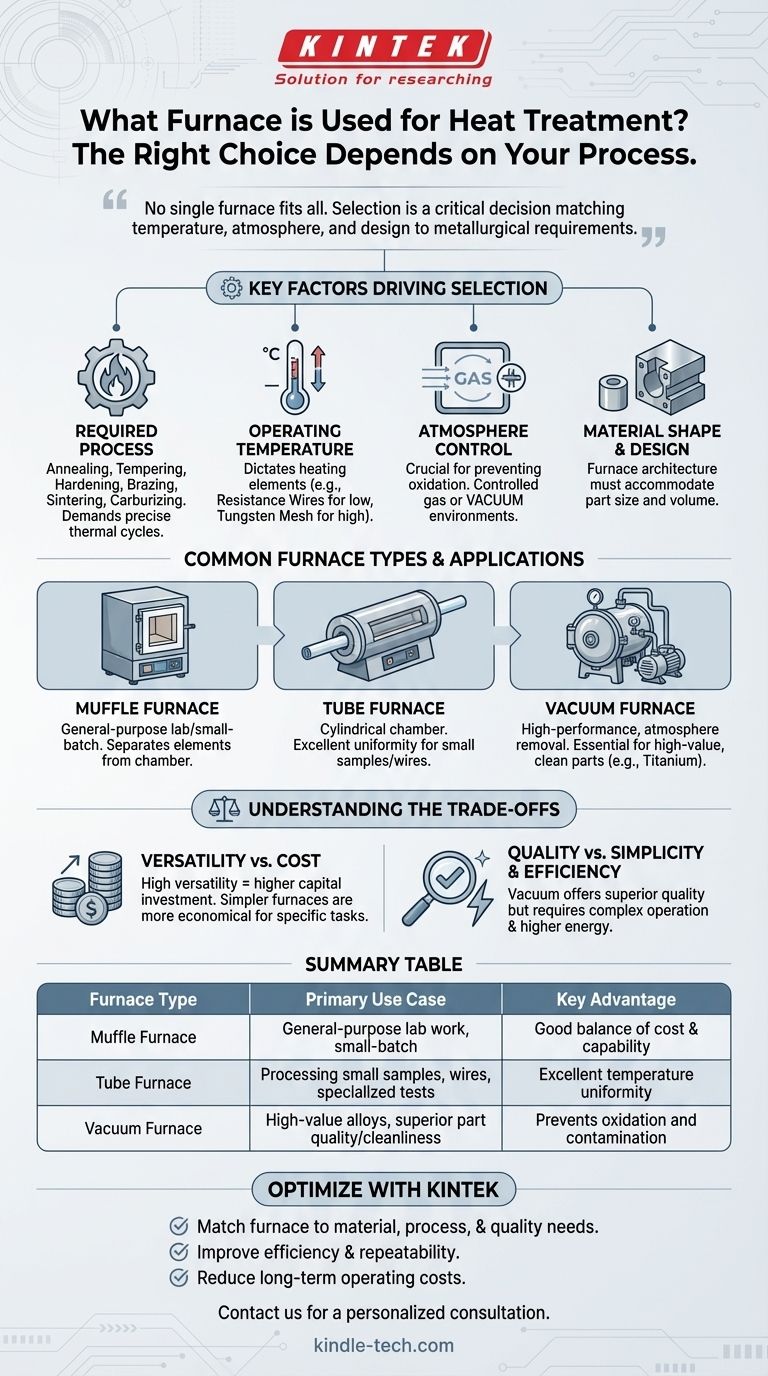

Factores clave que impulsan la selección del horno

El diseño de un horno de tratamiento térmico está dictado por su función prevista. Un horno optimizado para la sinterización a alta temperatura de 1300 °C funcionará mal para un proceso de revenido a baja temperatura de 300 °C, incluso si la temperatura más baja está dentro de su rango técnico.

El proceso de tratamiento térmico requerido

Diferentes procesos metalúrgicos imponen demandas únicas. Un horno debe ser capaz de ejecutar el ciclo térmico requerido y crear el ambiente adecuado.

Los procesos comunes incluyen recocido, revenido, endurecimiento, soldadura fuerte (brazing), sinterización y cementación (carburizing). Cada uno requiere un control preciso sobre las velocidades de calentamiento, los tiempos de mantenimiento y las velocidades de enfriamiento.

Rango de temperatura de funcionamiento

La temperatura del proceso requerida es una restricción principal que dicta la construcción del horno y, lo que es más importante, sus elementos calefactores.

Se utilizan elementos como alambres de resistencia para temperaturas más bajas, mientras que se requieren varillas de silicio molibdeno, malla de tungsteno o grafito para aplicaciones de temperatura muy alta. Una desalineación puede provocar una mala uniformidad de la temperatura y un funcionamiento ineficiente.

Control de la atmósfera

Quizás el factor más crítico es el control de la atmósfera. El ambiente dentro del horno interactúa directamente con la superficie del metal, afectando sus propiedades y acabado finales.

Una atmósfera no controlada puede provocar oxidación y formación de cascarilla. Por esta razón, muchos procesos requieren un entorno de gas controlado específico o un vacío. Los hornos de vacío sobresalen en la prevención de reacciones superficiales, lo que resulta en piezas limpias y "brillantes".

Forma y manipulación del material

El diseño físico del horno debe adaptarse a las piezas que se están tratando. La forma, el tamaño y el volumen de la "carga" influyen en la arquitectura del horno.

Por ejemplo, un horno tubular vertical es adecuado para pruebas de temple o para tratar piezas cilíndricas pequeñas, mientras que los componentes grandes y complejos pueden requerir un horno de cámara más grande.

Tipos comunes de hornos y sus aplicaciones

Aunque existen muchos diseños personalizados, algunos tipos comunes sirven como base para la mayoría de las operaciones de tratamiento térmico.

Hornos de mufla

Estos son hornos comunes de propósito general, a menudo encontrados en laboratorios y entornos de producción de lotes pequeños. Los elementos calefactores están separados de la cámara principal por una "mufla", que ayuda a proteger la pieza de la radiación directa y los subproductos de la combustión.

Hornos de tubo

Como su nombre indica, estos hornos utilizan un tubo cilíndrico como cámara de calentamiento. Proporcionan una excelente uniformidad de temperatura a lo largo de su longitud y son ideales para procesar muestras pequeñas, alambres o para realizar pruebas especializadas en un entorno altamente controlado.

Hornos de vacío

Los hornos de vacío representan un estándar de alto rendimiento en el tratamiento térmico moderno. Al eliminar la atmósfera, previenen la oxidación y la contaminación, lo que los hace esenciales para materiales de alto valor como el titanio o para procesos como la soldadura fuerte y la sinterización de alta pureza.

Los hornos de vacío modernos, como el tipo "Vector" mencionado en la literatura de la industria, son extremadamente versátiles y pueden realizar una amplia gama de procesos, incluyendo endurecimiento, revenido, recocido, cementación al vacío y soldadura fuerte, todo dentro de una sola unidad.

Comprender las compensaciones

Elegir un horno implica equilibrar la capacidad, el costo y la complejidad. Una decisión informada requiere reconocer los compromisos inherentes.

Versatilidad frente a costo

Un horno de vacío altamente versátil que puede realizar diez procesos diferentes es una inversión de capital significativa. Para una instalación que solo realiza revenido a baja temperatura, un horno más simple y menos costoso es una opción más económica y eficiente.

Calidad del proceso frente a simplicidad

Un horno de atmósfera de aire simple es fácil de operar, pero no ofrece protección contra la oxidación. Un horno de vacío produce piezas brillantes superiores, pero requiere equipos de soporte más complejos, como bombas de vacío, y un conocimiento operativo más sofisticado.

Eficiencia energética

Los elementos calefactores de alta temperatura y los sistemas de vacío consumen una cantidad significativa de energía. El aislamiento del horno, el tipo de elemento y el diseño general influyen directamente en sus costos operativos a largo plazo, que a veces pueden superar el precio de compra inicial.

Tomar la decisión correcta para su objetivo

Su selección debe alinearse directamente con el objetivo principal de su operación de tratamiento térmico.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o los tratamientos de lotes pequeños: Un horno de mufla robusto a menudo proporciona el mejor equilibrio entre costo y capacidad general.

- Si su enfoque principal es el procesamiento de aleaciones de alto valor o lograr la más alta calidad y limpieza de las piezas: Un horno de vacío es el estándar indiscutible de la industria.

- Si su enfoque principal es un proceso repetible de un solo propósito, como el recocido de alambre: Un horno tubular o continuo especializado ofrecerá la mayor eficiencia y consistencia.

En última instancia, seleccionar el horno correcto es una decisión estratégica que determina directamente la calidad, la consistencia y la rentabilidad de su producto final.

Tabla de resumen:

| Tipo de horno | Caso de uso principal | Ventaja clave |

|---|---|---|

| Horno de mufla | Trabajo de laboratorio de propósito general, tratamientos de lotes pequeños | Buen equilibrio entre costo y capacidad |

| Horno de tubo | Procesamiento de muestras pequeñas, alambres, pruebas especializadas | Excelente uniformidad de temperatura |

| Horno de vacío | Aleaciones de alto valor, máxima calidad y limpieza de piezas | Previene la oxidación y la contaminación |

Optimice su proceso de tratamiento térmico con KINTEK

Seleccionar el horno correcto es fundamental para lograr resultados consistentes y de alta calidad. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones confiables adaptadas a sus necesidades específicas de tratamiento térmico, ya sea que requiera un horno de mufla versátil para I+D o un horno de vacío de alto rendimiento para la fabricación de precisión.

Permita que nuestros expertos le ayuden a:

- Adaptar el horno perfecto a su material, proceso y requisitos de calidad

- Mejorar la eficiencia y la repetibilidad con equipos diseñados para su aplicación

- Reducir los costos operativos a largo plazo con diseños duraderos y energéticamente eficientes

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para una consulta personalizada y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía