Para fundir aluminio, la opción más común y efectiva es el horno de inducción. Estos hornos son favorecidos por su alta eficiencia energética, control preciso de la temperatura y un proceso de fusión limpio que minimiza la pérdida y contaminación del metal. Son altamente escalables, lo que los hace adecuados tanto para operaciones a pequeña escala como para producción industrial a gran escala.

El horno óptimo para fundir aluminio depende de sus objetivos específicos. Si bien los hornos de inducción ofrecen el mejor equilibrio entre eficiencia, velocidad y control para la mayoría de las aplicaciones, los hornos especializados como los hornos mufla son superiores cuando la pureza absoluta es la principal preocupación.

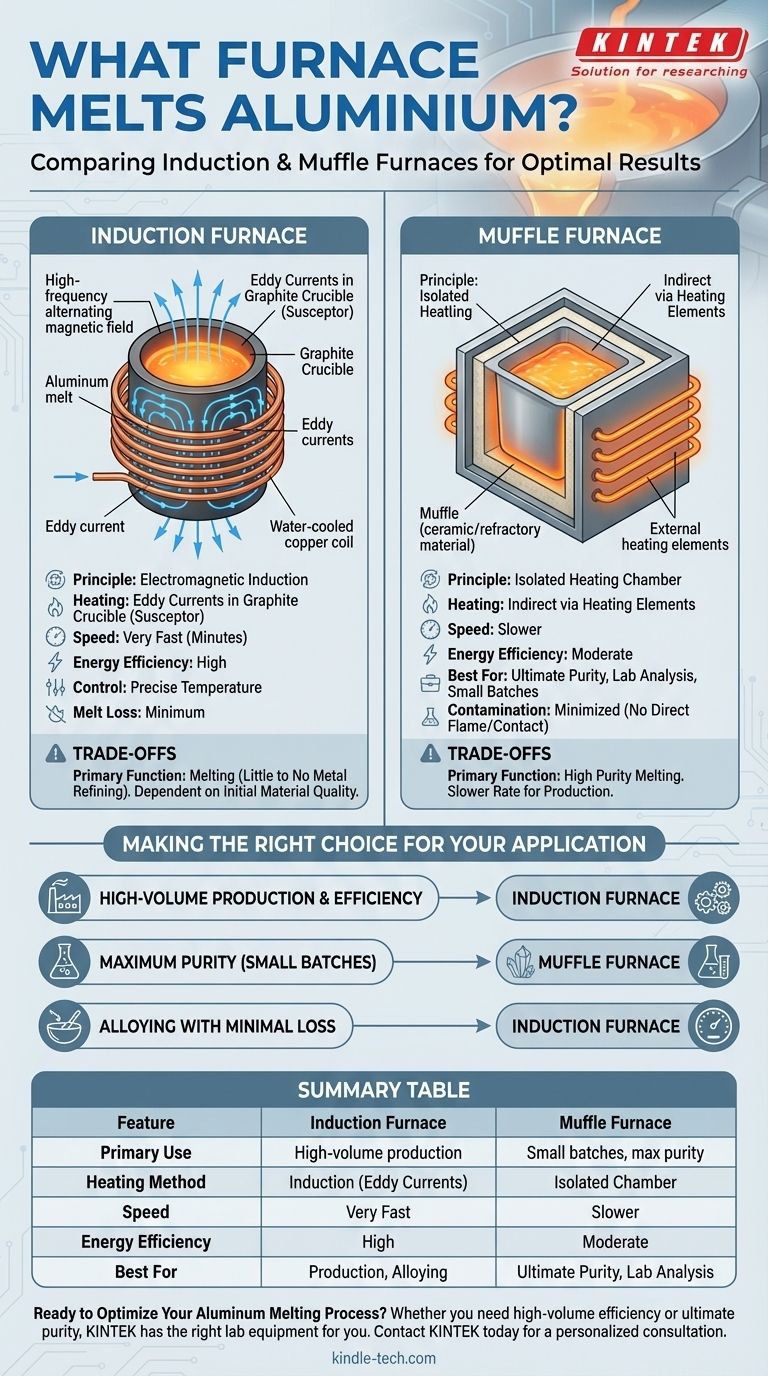

Cómo los hornos de inducción funden el aluminio

Un horno de inducción no utiliza llama directa ni elementos calefactores externos para fundir el metal. En cambio, aprovecha los principios del electromagnetismo.

El principio del calentamiento por inducción

El horno genera un campo magnético alterno potente y de alta frecuencia. Este campo rodea un crisol, generalmente hecho de grafito, que contiene la carga de aluminio.

El grafito es un material ideal porque actúa como susceptor, lo que significa que absorbe fácilmente la energía electromagnética y la convierte en calor.

Inducción de corrientes parásitas

El campo magnético que cambia rápidamente induce corrientes eléctricas potentes, conocidas como corrientes parásitas (eddy currents), dentro del propio crisol de grafito. La resistencia dentro del grafito hace que se caliente rápida y uniformemente, fundiendo el aluminio en su interior mediante conducción y radiación.

Este método es excepcionalmente limpio, ya que el calor se genera directamente dentro del sistema del crisol, no a partir de una llama externa que pudiera introducir impurezas.

Beneficios clave de los hornos de inducción

El diseño de un horno de inducción ofrece varias ventajas distintas para el procesamiento de aluminio.

Eficiencia energética y velocidad

Al generar calor directamente donde se necesita, los hornos de inducción minimizan la pérdida térmica. Esto los hace significativamente más eficientes energéticamente que los hornos tradicionales alimentados por combustible. Las unidades de alta potencia pueden fundir metales en cuestión de minutos, aumentando drásticamente el rendimiento de la producción.

Control preciso de la temperatura

La potencia suministrada a la bobina de inducción se puede regular con extrema precisión. Esto permite un calentamiento estable y uniforme y previene el sobrecalentamiento, lo cual es fundamental para mantener la calidad y las propiedades de las aleaciones de aluminio.

Fusión limpia y mínima pérdida

Debido a que no hay combustión, el proceso es inherentemente limpio, sin subproductos del combustible que contaminen la masa fundida. Esto, combinado con un control preciso de la temperatura, da como resultado pérdidas mínimas por fusión debido a la oxidación o vaporización.

Escalabilidad y versatilidad

Los hornos de inducción están disponibles en una amplia gama de tamaños, desde pequeñas unidades de mesa para talleres hasta sistemas masivos para fundiciones industriales. Esto permite a las empresas invertir en un sistema que se ajuste a sus necesidades actuales y escalar fácilmente a medida que crecen las demandas de producción.

Comprender las compensaciones

Aunque son muy eficaces, los hornos de inducción tienen una limitación clave que debe considerarse.

Poca o ninguna refinería de metales

Un horno de inducción es principalmente un dispositivo de fusión, no de refinación. Fundirá eficientemente el aluminio que introduzca, pero no eliminará las impurezas existentes del material de origen.

Por lo tanto, la calidad del producto final depende en gran medida de la calidad de la chatarra o lingote de aluminio inicial. Si se requiere refinación, sería necesario un proceso separado o un tipo diferente de sistema de horno.

Consideración del horno mufla

Para aplicaciones que exigen la más alta pureza, un horno mufla es una alternativa viable. Este diseño separa el material que se calienta de cualquier contacto directo con llamas o elementos calefactores.

Este aislamiento previene la contaminación y problemas como las salpicaduras, lo que lo hace ideal para análisis de laboratorio o para producir pequeños lotes de material excepcionalmente puro, aunque generalmente a un ritmo más lento que la fusión por inducción.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la producción de gran volumen y la eficiencia energética: Un horno de inducción es la opción superior debido a su velocidad, control y bajo costo operativo.

- Si su enfoque principal es lograr la máxima pureza en lotes más pequeños: Un horno mufla está mejor adaptado, ya que aísla el aluminio de todos los contaminantes potenciales.

- Si su enfoque principal es crear aleaciones con mínima pérdida de material: El control preciso y la naturaleza limpia de un horno de inducción lo hacen ideal para la aleación con resultados predecibles y repetibles.

En última instancia, comprender las capacidades y limitaciones de cada tipo de horno le permite seleccionar la herramienta que mejor se alinee con su objetivo operativo específico.

Tabla de resumen:

| Característica | Horno de Inducción | Horno Mufla |

|---|---|---|

| Uso principal | Fusión para producción de gran volumen | Lotes pequeños, máxima pureza |

| Método de calentamiento | Inducción electromagnética (corrientes parásitas) | Cámara de calentamiento aislada |

| Velocidad | Muy rápido (minutos) | Más lento |

| Eficiencia energética | Alta | Moderada |

| Mejor para | Eficiencia de producción, aleación | Pureza máxima, análisis de laboratorio |

¿Listo para optimizar su proceso de fusión de aluminio?

Ya sea que necesite la eficiencia de alto volumen de un horno de inducción o la máxima pureza de un horno mufla, KINTEK tiene el equipo de laboratorio adecuado para usted. Nuestros expertos le ayudarán a seleccionar la solución perfecta para mejorar su productividad y la calidad del material.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestros hornos especializados pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es el proceso de fusión al vacío? Lograr metales ultrapuros para aplicaciones críticas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM