En resumen, la pirólisis produce principalmente un valioso combustible llamado gas de síntesis (syngas), pero también genera gases secundarios como dióxido de carbono, metano y compuestos de nitrógeno. La composición exacta de estas emisiones no es fija; cambia según el material que se procesa y las condiciones específicas del sistema de pirólisis.

La distinción crítica a entender es entre los gases producidos durante el proceso y el impacto neto de la tecnología en el medio ambiente. Si bien la pirólisis emite gases, su capacidad para convertir residuos en carbono estable (biocarbón) y desplazar combustibles fósiles a menudo resulta en una reducción neta significativa de las emisiones generales de gases de efecto invernadero.

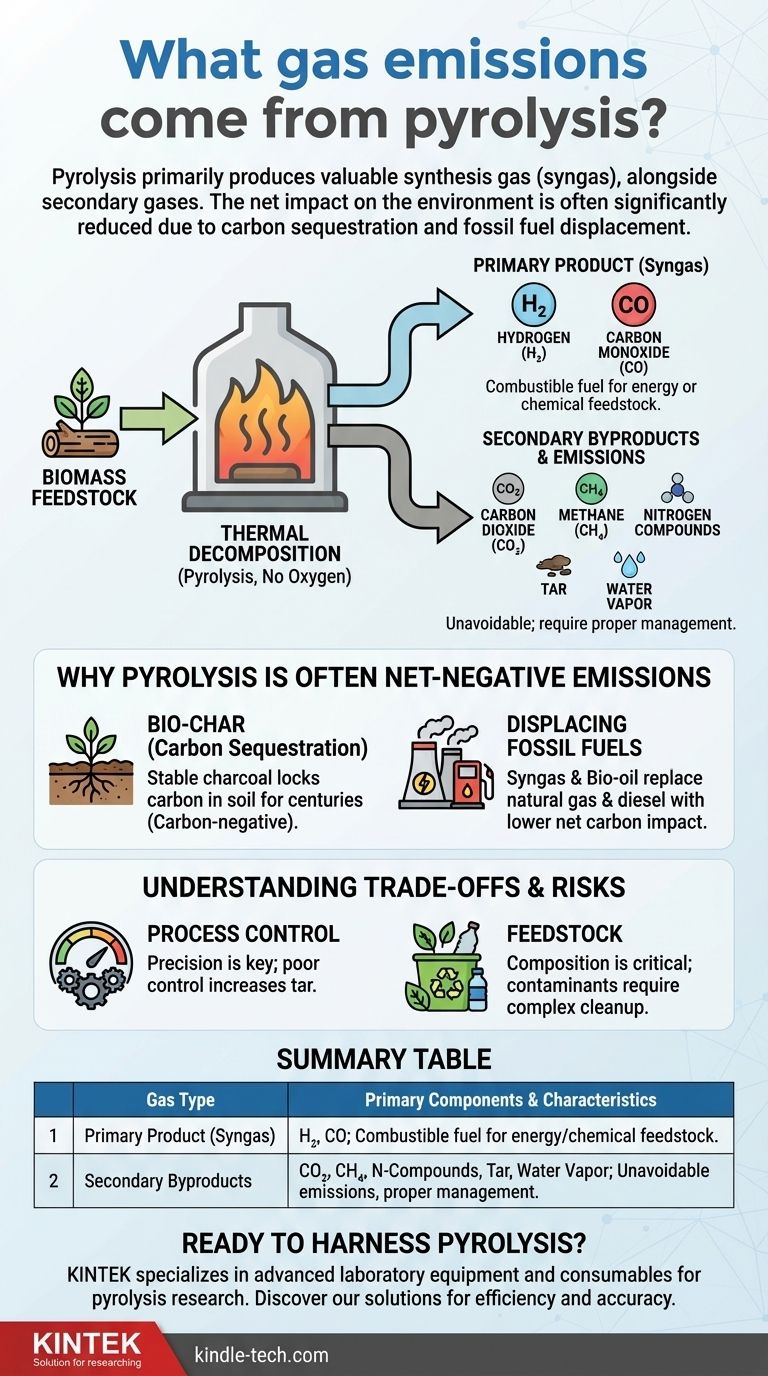

Las Dos Clases de Productos Gaseosos

La pirólisis es un proceso de descomposición térmica que ocurre en ausencia de oxígeno. Los gases que produce se pueden clasificar en dos categorías: los productos valiosos previstos y los subproductos secundarios e inevitables.

Producto Primario: Gas de Síntesis (Syngas)

La principal producción gaseosa es el syngas, una mezcla combustible que es un valioso producto energético. Está compuesto principalmente de hidrógeno (H₂) y monóxido de carbono (CO).

Este gas se puede usar directamente en motores o turbinas para generar electricidad o calor. También puede servir como materia prima química para producir combustibles líquidos u otros productos químicos valiosos, reduciendo nuestra dependencia de los derivados de combustibles fósiles.

Subproductos y Emisiones Secundarias

Junto con el syngas, el proceso genera cantidades más pequeñas de otros gases y compuestos en fase de vapor.

Estos incluyen dióxido de carbono (CO₂), metano (CH₄) y varios compuestos de nitrógeno si el nitrógeno está presente en la materia prima. Además, también se producen pequeñas cantidades de vapor de agua y alquitrán. Estos subproductos deben gestionarse adecuadamente.

Por Qué la Pirólisis es a Menudo una Tecnología de Emisiones Netas Negativas

Entender los gases liberados es solo la mitad de la historia. El verdadero impacto ambiental de la pirólisis proviene de cómo sus productos interactúan con el ciclo del carbono más amplio.

El Papel del Biocarbón en el Secuestro de Carbono

El producto sólido de la pirólisis de biomasa es el biocarbón, una sustancia altamente estable, similar al carbón vegetal. Esto no es solo un subproducto; es una forma de carbono capturado.

Cuando este biocarbón se añade al suelo, el carbono que contiene queda bloqueado, o secuestrado, durante cientos o incluso miles de años. Esto elimina eficazmente el dióxido de carbono de la atmósfera, haciendo que el proceso sea carbono-negativo.

Desplazando Combustibles Fósiles

Los productos energéticos de la pirólisis —syngas y un combustible líquido llamado biopetróleo— pueden reemplazar directamente los combustibles fósiles como el gas natural y el diésel.

El carbono en la materia prima de biomasa forma parte del ciclo natural o biogénico del carbono. La quema de los biocombustibles resultantes tiene un impacto de carbono neto mucho menor que la liberación de nuevo carbono "fósil" a la atmósfera de fuentes que han estado bloqueadas bajo tierra durante millones de años.

Comprendiendo las Ventajas y Desventajas y los Riesgos

La pirólisis es una tecnología potente, pero no está exenta de complejidad. Sus beneficios ambientales dependen enteramente de un diseño y una operación adecuados.

La Importancia del Control del Proceso

La eficiencia y limpieza de la pirólisis dependen de un control preciso de la temperatura y el tiempo de procesamiento. Un sistema mal controlado puede producir cantidades excesivas de alquitrán, un subproducto complejo y difícil de manejar, reduciendo el rendimiento energético general y creando un desafío de eliminación.

La Materia Prima Determina las Emisiones

La composición del material de entrada, o materia prima, es crítica. Procesar biomasa limpia (como madera o residuos de cultivos) es sencillo.

Sin embargo, si la materia prima está contaminada con sustancias como plásticos, metales pesados o azufre, estos contaminantes pueden liberarse en las emisiones gaseosas o concentrarse en el carbón, lo que requiere sistemas de limpieza de gases más complejos y costosos.

Cómo Evaluar las Emisiones de Pirólisis

La importancia de las emisiones depende enteramente de su objetivo. Ver el proceso a través de diferentes lentes ayuda a clarificar su verdadero valor.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una excelente alternativa al vertido, ya que evita la liberación incontrolada de metano por descomposición mientras recupera valor del flujo de residuos.

- Si su enfoque principal es la producción de energía: La pirólisis genera biocombustibles que proporcionan una fuente de energía con menor contenido de carbono en comparación con sus equivalentes de combustibles fósiles.

- Si su enfoque principal es el secuestro de carbono: La creación de biocarbón estable hace de la pirólisis una de las tecnologías más prometedoras para eliminar activamente el CO₂ atmosférico y bloquearlo a largo plazo.

En última instancia, las emisiones de pirólisis deben juzgarse por su efecto neto en el medio ambiente, no de forma aislada.

Tabla Resumen:

| Tipo de Gas | Componentes Principales | Características Clave |

|---|---|---|

| Producto Primario (Syngas) | Hidrógeno (H₂), Monóxido de Carbono (CO) | Combustible para energía o materia prima química. |

| Subproductos Secundarios | Dióxido de Carbono (CO₂), Metano (CH₄), Compuestos de Nitrógeno, Vapor de Agua, Alquitrán | Emisiones inevitables que requieren una gestión adecuada. |

¿Listo para aprovechar el poder de la pirólisis para la gestión de residuos, la producción de energía o el secuestro de carbono? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para apoyar su investigación y desarrollo en tecnología de pirólisis. Ya sea que esté optimizando el control de procesos, analizando materias primas o evaluando emisiones, nuestras soluciones están diseñadas para mejorar la eficiencia y precisión de su laboratorio. Contáctenos hoy para descubrir cómo KINTEK puede ser su socio en la innovación sostenible.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se mide la fusión? Dominando la temperatura y la velocidad para el laboratorio y la industria

- ¿Cuál es la temperatura de un horno de sinterización? Desbloquee la clave para la densificación perfecta del material

- ¿Cuáles son las fuerzas impulsoras de la sinterización? Comprender la termodinámica para obtener mejores materiales

- ¿Para qué se utiliza un horno de laboratorio? Transforme materiales con un control térmico preciso

- ¿Cuáles son las precauciones de seguridad al usar un tubo de ensayo? Pautas esenciales de seguridad en el laboratorio

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas

- ¿Cómo se fabrica un blanco de pulverización catódica? Una guía para la fabricación de fuentes de película delgada de alto rendimiento

- ¿Cuál es el principio del sputtering por magnetrón? Mejore la eficiencia del recubrimiento con el control de plasma magnético