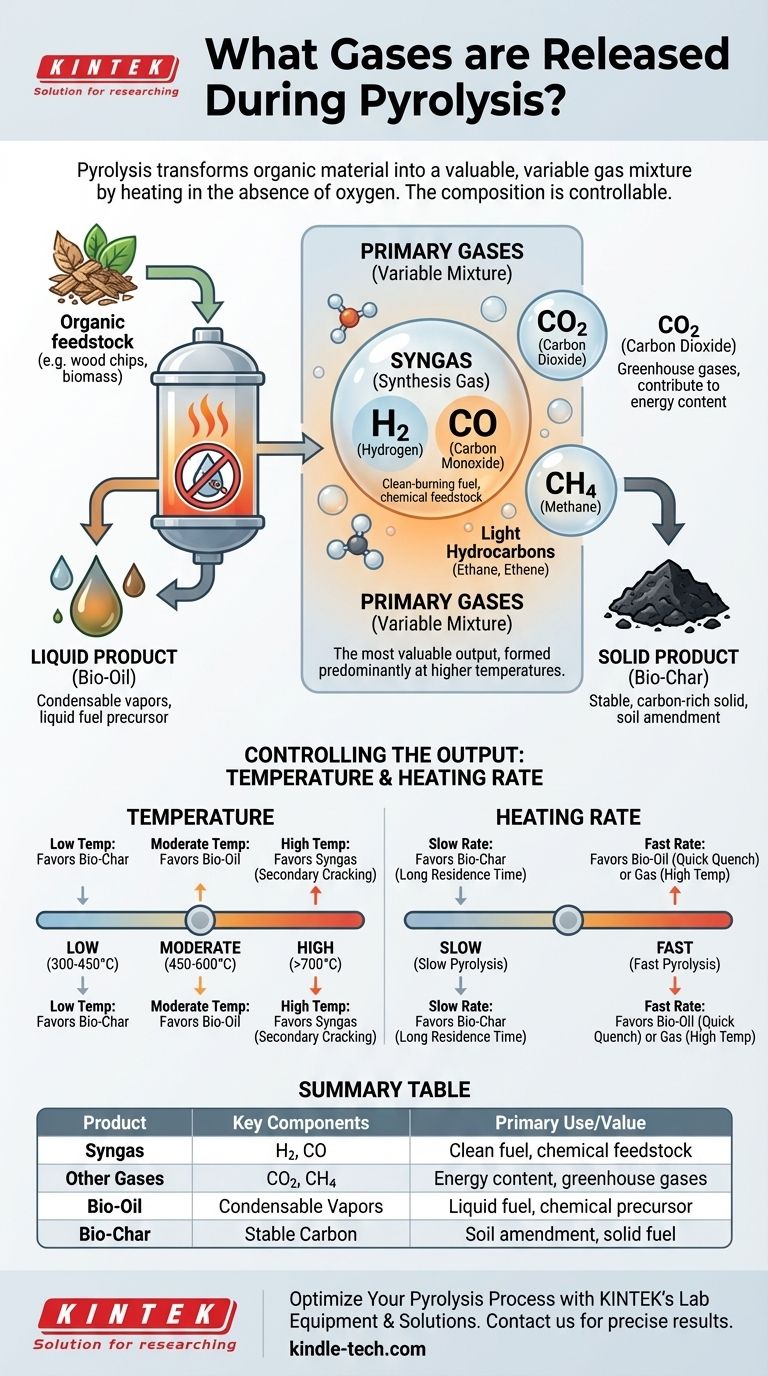

Los gases primarios liberados durante la pirólisis son una mezcla combustible conocida como gas de síntesis (syngas), que se compone principalmente de hidrógeno (H₂) y monóxido de carbono (CO). Además del gas de síntesis, el proceso también genera otros gases no condensables como dióxido de carbono (CO₂) y metano (CH₄), junto con pequeñas cantidades de hidrocarburos ligeros como etano y eteno.

La clave es que la pirólisis no produce un gas único y fijo. En cambio, crea una mezcla variable cuya composición se puede controlar ajustando las condiciones del proceso —principalmente la temperatura y la velocidad de calentamiento— para orientar la producción hacia gas, líquido (bio-aceite) o sólido (biocarbón).

Cómo la pirólisis crea productos gaseosos

La pirólisis es fundamentalmente un proceso de descomposición térmica. Al calentar un material orgánico, o "materia prima", en un ambiente sin oxígeno, se evita que se queme (combustión) y, en su lugar, se provoca que sus moléculas complejas se rompan.

El principio fundamental: Calentamiento sin oxígeno

La ausencia de oxígeno es la característica definitoria de la pirólisis. En lugar de reaccionar con el oxígeno para producir llama, CO₂ y agua, los enlaces químicos de la materia prima se rompen únicamente por el calor. Este craqueo térmico da como resultado una mezcla de moléculas más pequeñas y volátiles (gas y líquido) y un sólido estable rico en carbono (carbón).

Descomponiendo la materia prima

Para la materia orgánica como la biomasa, los componentes principales que se descomponen son la celulosa, la hemicelulosa y la lignina.

- Celulosa y hemicelulosa: Estos polímeros más simples se descomponen a temperaturas más bajas (300-500°C) y son los principales responsables de producir los vapores condensables que forman el bio-aceite y los gases no condensables como el CO y el CO₂.

- Lignina: Este polímero más complejo y resistente requiere temperaturas más altas para descomponerse. Es un importante contribuyente al rendimiento final del biocarbón, pero también libera compuestos fenólicos y metano.

Los gases primarios explicados

La producción gaseosa es una mezcla de combustibles valiosos y subproductos. Comprender cada componente es clave para utilizar la producción de manera efectiva.

Gas de síntesis: El motor del proceso

El gas de síntesis, la mezcla de hidrógeno (H₂) y monóxido de carbono (CO), es el producto gaseoso más valioso. Es un combustible de combustión limpia que se puede utilizar para generar electricidad o mejorarse para obtener combustibles líquidos y productos químicos valiosos. Su formación se favorece a temperaturas de pirólisis más altas.

Dióxido de carbono (CO₂) y metano (CH₄)

El dióxido de carbono es un subproducto inevitable, que se forma cuando los grupos carboxilo (-COOH) dentro de la materia prima se desprenden. El metano, el hidrocarburo más simple, se forma a partir del craqueo de estructuras orgánicas más complejas. Si bien ambos son gases de efecto invernadero, también contribuyen al contenido energético general de la mezcla de gases.

Comprendiendo las compensaciones: Controlando la producción

La distribución final de productos gaseosos, líquidos y sólidos no es aleatoria. Es un resultado directo de las condiciones del proceso que elija, creando un conjunto de compensaciones predecibles.

El papel dominante de la temperatura

La temperatura es la variable más crítica para dirigir la producción.

- Temperaturas bajas (300-450°C): Este rango favorece la producción de biocarbón, ya que la descomposición es lenta e incompleta.

- Temperaturas moderadas (450-600°C): Este es el rango óptimo para producir bio-aceite, ya que el craqueo térmico es lo suficientemente agresivo como para crear vapores, pero no tan extremo como para descomponerlos aún más en gas.

- Temperaturas altas (>700°C): Esto favorece el "craqueo secundario", donde los vapores que habrían formado bio-aceite se descomponen aún más en moléculas de gas más pequeñas y no condensables como H₂ y CO, maximizando el rendimiento de gas de síntesis.

El impacto de la velocidad de calentamiento

La rapidez con la que se aplica el calor también tiene un impacto profundo.

- Pirólisis lenta (velocidad de calentamiento lenta): Un tiempo de residencia prolongado en el reactor permite más reacciones secundarias que favorecen la formación de biocarbón sólido y estable.

- Pirólisis rápida (velocidad de calentamiento rápida): Calentar rápidamente la materia prima maximiza la descomposición inicial en vapores. Si estos vapores se enfrían rápidamente (enfriamiento brusco), se maximiza el rendimiento de bio-aceite. Si se mantienen a alta temperatura, se maximiza el rendimiento de gas.

La influencia de la materia prima

La naturaleza de su material de entrada importa. Una materia prima plástica, rica en hidrocarburos, producirá un perfil de gas diferente (a menudo con hidrocarburos más complejos) en comparación con la biomasa leñosa, que es rica en celulosa y lignina.

Optimizando la pirólisis para su objetivo

Para aplicar este conocimiento, primero debe definir su resultado deseado. El "mejor" proceso es el que se alinea con su objetivo específico.

- Si su enfoque principal es maximizar la producción de gas de síntesis: Utilice temperaturas muy altas (>700°C) y una velocidad de calentamiento moderada para fomentar el craqueo secundario de todos los compuestos volátiles en gases permanentes.

- Si su enfoque principal es producir biocarbón de alta calidad: Emplee una velocidad de calentamiento lenta y temperaturas máximas relativamente bajas (alrededor de 400-500°C) para minimizar la descomposición de la estructura de carbono.

- Si su enfoque principal es generar bio-aceite: Utilice una velocidad de calentamiento muy rápida a una temperatura moderada (~500°C) seguida de un enfriamiento inmediato de los vapores resultantes para evitar que se descompongan en gas.

Al comprender estos principios fundamentales, puede diseñar eficazmente el proceso de pirólisis para obtener los productos específicos que necesita.

Tabla resumen:

| Producto de pirólisis | Componentes clave | Uso/Valor principal |

|---|---|---|

| Gas de síntesis | Hidrógeno (H₂), Monóxido de carbono (CO) | Combustible de combustión limpia, materia prima química |

| Otros gases | Dióxido de carbono (CO₂), Metano (CH₄) | Contribuyen al contenido energético de la mezcla de gases |

| Bio-aceite | Vapores condensables | Combustible líquido, precursor químico |

| Biocarbón | Sólido estable rico en carbono | Enmienda del suelo, combustible sólido |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento de gas de síntesis, bio-aceite o biocarbón?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de investigación y desarrollo en pirólisis. Ya sea que esté desarrollando nuevos biocombustibles, optimizando procesos de conversión de residuos en energía o realizando síntesis de materiales avanzados, nuestros reactores confiables, sistemas de control de temperatura y herramientas analíticas están diseñados para ayudarlo a lograr resultados precisos y reproducibles.

Hablemos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural