En resumen, un calcinador es un horno industrial de alta temperatura que calienta materiales sólidos para provocar un cambio químico o eliminar sustancias volátiles. Funciona elevando la temperatura de un material a un punto preciso por debajo de su punto de fusión, lo que provoca que se descomponga, libere agua o gases atrapados como el dióxido de carbono, y transforme su estructura química y física fundamental.

Un calcinador no es simplemente un horno para secar; es un reactor térmico. Su propósito principal es utilizar calor cuidadosamente controlado para alterar fundamentalmente la composición química de un material, expulsando componentes específicos para crear una sustancia nueva y deseada.

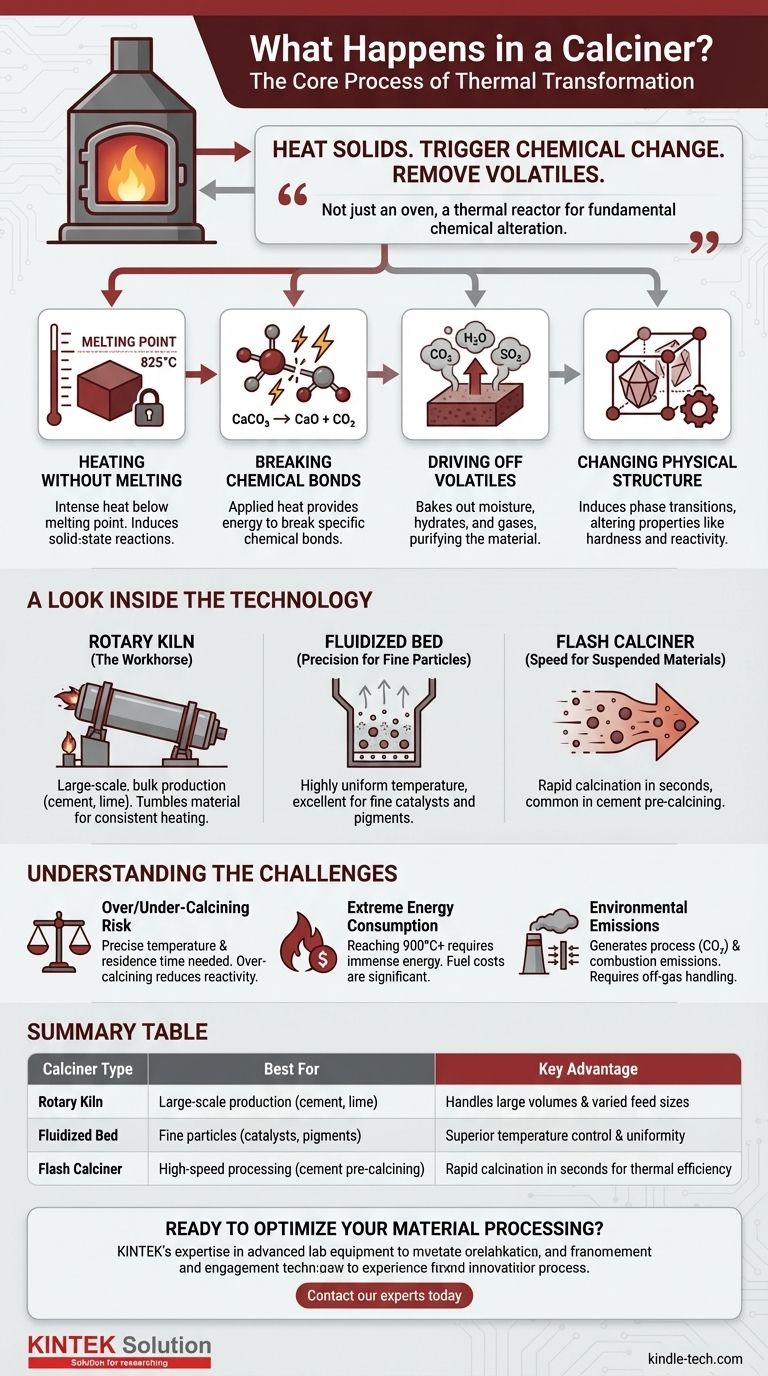

El Proceso Central: Una Transformación Química

En esencia, la calcinación es un proceso de descomposición térmica controlada. Descompone compuestos complejos en otros más simples y estables mediante la aplicación de calor inmenso en una atmósfera controlada, que típicamente tiene un suministro limitado de oxígeno.

Calentamiento sin Fundir

El primer principio de la calcinación es calentar el material intensamente pero mantenerlo por debajo de su punto de fusión. El objetivo es inducir reacciones químicas dentro del estado sólido, no licuarlo.

Este control preciso de la temperatura es fundamental para lograr el resultado deseado.

Ruptura de Enlaces Químicos

El calor aplicado proporciona la energía necesaria para romper enlaces químicos específicos dentro del material. Este es el núcleo de la transformación.

Un ejemplo clásico es la producción de cal a partir de piedra caliza. La piedra caliza (carbonato de calcio, CaCO₃) se calienta a más de 825 °C (1517 °F), lo que provoca su descomposición en cal (óxido de calcio, CaO) y dióxido de carbono (CO₂). El gas CO₂ se expulsa, dejando atrás el sólido transformado.

Expulsión de Volátiles

Muchos materiales contienen sustancias volátiles que deben eliminarse. Estos pueden incluir humedad atrapada físicamente, agua químicamente ligada (hidratos) o gases como el dióxido de carbono y el dióxido de azufre.

El proceso de calcinación "elimina" eficazmente estos componentes, purificando el material y cambiando sus propiedades. Por ejemplo, el mineral de bauxita se calcina para eliminar el agua y producir alúmina, el ingrediente principal para fabricar aluminio.

Cambio en la Estructura Física

Más allá de los cambios químicos, la calcinación también puede inducir transiciones de fase, alterando la estructura cristalina del material. Esto puede cambiar propiedades como la dureza, la reactividad y el área superficial, haciendo que el producto final sea adecuado para aplicaciones industriales específicas.

Una Mirada al Interior de la Tecnología

Si bien el principio es universal, los diferentes tipos de calcinadores están diseñados para diferentes materiales y escalas de producción. La elección de la tecnología es fundamental para la eficiencia y la calidad del producto.

El Horno Rotatorio: El Caballo de Batalla Industrial

Este es el tipo de calcinador más común. Es un tubo cilíndrico grande, giratorio, de acero revestido con ladrillo refractario y montado con una ligera inclinación.

El material se introduce por el extremo superior y cae lentamente hacia el extremo inferior a medida que el horno gira. Esta acción de volteo asegura una mezcla constante y exposición al calor, que normalmente es proporcionado por un quemador grande en el extremo de descarga.

La Lecho Fluidizado: Precisión para Partículas Finas

En un calcinador de lecho fluidizado, se fuerza gas caliente hacia arriba a través de un lecho de material de partículas finas. Este flujo de gas hace que los sólidos se suspendan y se comporten como un líquido hirviendo.

Esta "fluidización" da como resultado una transferencia de calor extremadamente eficiente y un control de temperatura muy uniforme, lo que lo hace ideal para procesos donde la precisión es primordial, como en la fabricación de catalizadores y pigmentos.

El Calcinador de Chorro (Flash Calciner): Velocidad para Materiales Suspendidos

Los calcinadores de chorro se utilizan para materiales muy finos que pueden transportarse en una corriente de gas caliente. Las partículas se calcinan en cuestión de segundos mientras son transportadas a través del sistema. Este método es común en la etapa de precalcinación de la producción moderna de cemento.

Comprensión de las Compensaciones y Desafíos

La calcinación es un proceso industrial poderoso pero exigente con desafíos significativos que deben gestionarse para una operación exitosa.

El Riesgo de Sobrecalcinación o Subcalcinación

Lograr el producto final correcto requiere un equilibrio preciso de temperatura y tiempo de residencia.

Calentar durante demasiado tiempo o a una temperatura demasiado alta puede provocar sobrecalcinación o "quema muerta", lo que sinteriza el material y reduce drásticamente su reactividad química. Por el contrario, un calor o tiempo insuficiente da como resultado una subcalcinación, una reacción incompleta que deja impurezas en el producto final.

Consumo Extremo de Energía

Llevar los materiales a temperaturas que a menudo superan los 900 °C (1650 °F) requiere una tremenda cantidad de energía. Los costos de combustible son un gasto operativo importante, y la eficiencia del proceso es un foco constante de mejoras en ingeniería y diseño.

Control Ambiental y de Emisiones

La calcinación genera emisiones significativas. Esto incluye emisiones de proceso (como el CO₂ liberado de la piedra caliza) y emisiones de combustión (por la quema de combustible). Las plantas modernas requieren sistemas extensos de manejo de gases de escape, incluidos ciclones y filtros de mangas para el control de polvo y, a veces, depuradores, para cumplir con las regulaciones ambientales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de calcinador apropiada depende completamente de las propiedades del material y del resultado deseado.

- Si su enfoque principal es la producción robusta a gran escala de materiales a granel como cemento o cal: El horno rotatorio es el estándar de la industria debido a su capacidad para manejar grandes volúmenes y una amplia variedad de tamaños de material de alimentación.

- Si su enfoque principal es lograr una calidad de producto altamente uniforme con partículas finas, como para catalizadores o pigmentos: Un calcinador de lecho fluidizado es la opción superior, ya que ofrece un control de temperatura y una eficiencia de transferencia de calor inigualables.

- Si su enfoque principal es integrar el proceso en un sistema más grande para lograr la máxima eficiencia térmica, como en las plantas de cemento modernas: Un sistema de precalcinador o calcinador de chorro está diseñado para utilizar el calor residual y mejorar drásticamente el rendimiento energético general.

Al dominar este proceso de transformación térmica, podemos convertir minerales crudos y abundantes en los bloques de construcción fundamentales de la industria moderna.

Tabla Resumen:

| Tipo de Calcinador | Ideal Para | Ventaja Clave |

|---|---|---|

| Horno Rotatorio | Producción a gran escala (cemento, cal) | Maneja grandes volúmenes y tamaños de alimentación variados |

| Lecho Fluidizado | Partículas finas (catalizadores, pigmentos) | Control de temperatura y uniformidad superiores |

| Calcinador de Chorro | Procesamiento de alta velocidad (precalcinación de cemento) | Calcinación rápida en segundos para eficiencia térmica |

¿Listo para optimizar su procesamiento de materiales con tecnología térmica de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para investigación y desarrollo industrial. Ya sea que esté desarrollando nuevos catalizadores, refinando minerales o escalando un proceso de producción, nuestra experiencia en procesamiento térmico puede ayudarlo a lograr una calidad y eficiencia de producto superiores.

Hablemos de sus necesidades específicas de calcinación y exploremos cómo nuestras soluciones pueden beneficiar a su laboratorio o planta piloto. Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos