En resumen, el recocido hace que el acero sea más blando, más dúctil y libre de tensiones internas. Este cambio fundamental se logra mediante un proceso de tratamiento térmico controlado que altera la microestructura interna del acero, haciéndolo significativamente más fácil de moldear, mecanizar o soldar en los pasos de fabricación posteriores.

El recocido se entiende mejor no como un tratamiento final, sino como un reinicio estratégico. Deliberadamente intercambia dureza y resistencia por una mejor trabajabilidad y estabilidad, preparando el acero para su próxima transformación.

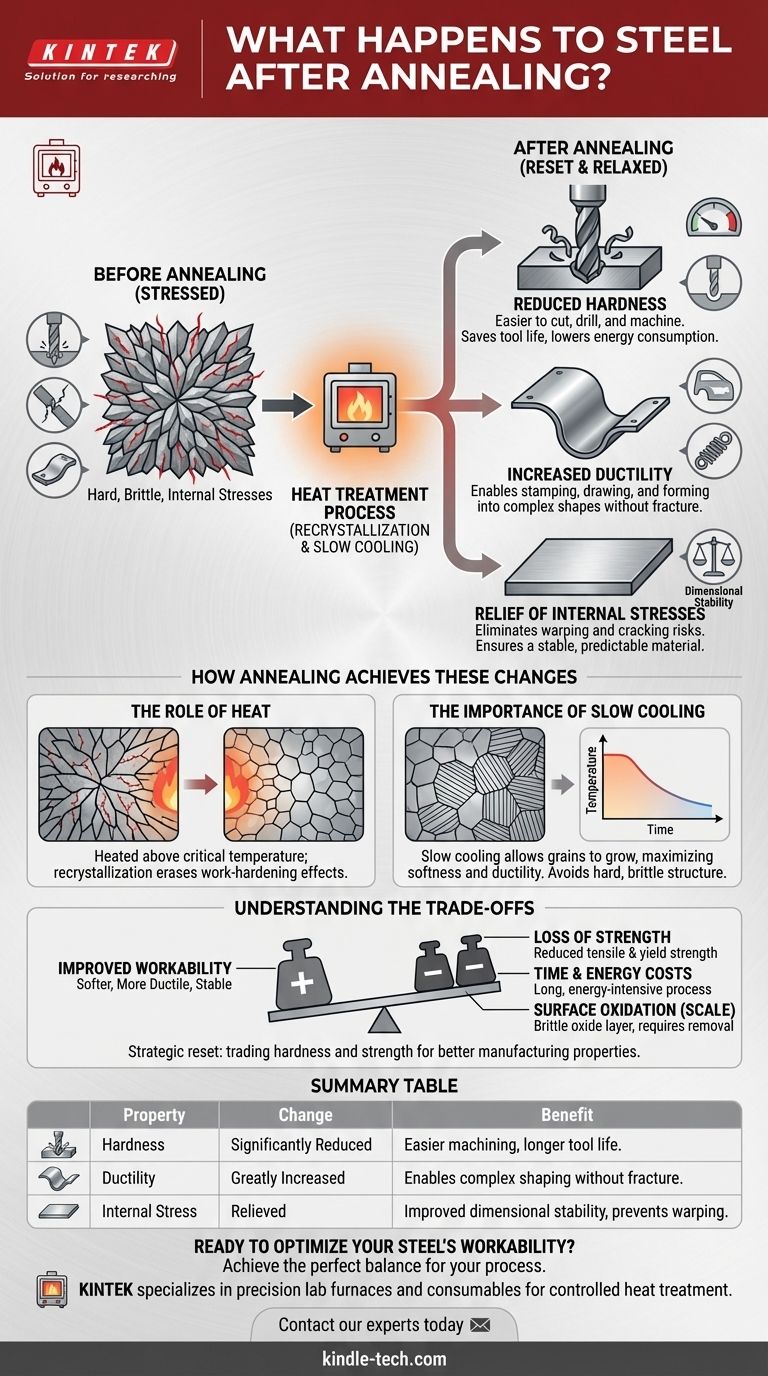

Los Cambios Fundamentales en el Acero Recocido

El recocido induce tres cambios principales en las propiedades mecánicas del acero, cada uno con un propósito distinto en la fabricación y la ingeniería.

Dureza Reducida

La dureza es una medida de la resistencia de un material a la deformación localizada, como el rayado o la indentación.

El recocido reduce significativamente la dureza del acero, lo que facilita mucho el corte, la perforación y el mecanizado. Esto prolonga la vida útil de las herramientas, reduce el tiempo de fabricación y disminuye el consumo de energía.

Mayor Ductilidad

La ductilidad es la capacidad de un material para deformarse bajo tensión, esencialmente, su capacidad para estirarse o doblarse sin romperse.

Al aumentar la ductilidad, el recocido permite que el acero sea estampado, estirado o conformado en formas complejas sin fracturarse. Esta propiedad es fundamental para producir desde paneles de carrocería de automóviles hasta fregaderos de cocina.

Alivio de las Tensiones Internas

Procesos como la fundición, la forja o el trabajo en frío pueden introducir tensiones internas significativas en el acero. Estas tensiones ocultas pueden hacer que el material se deforme o se agriete inesperadamente durante el mecanizado o a lo largo de su vida útil.

El recocido alivia estas tensiones internas, lo que resulta en un material más estable dimensionalmente y predecible.

Cómo el Recocido Logra Estos Cambios

Los cambios en las propiedades son el resultado directo de la modificación de la estructura granular interna del acero, un proceso conocido como recristalización.

El Papel del Calor

Cuando el acero se calienta por encima de una temperatura crítica específica, su estructura cristalina rígida y tensa comienza a descomponerse. Nuevos granos libres de tensión comienzan a formarse y crecer, consumiendo los viejos y deformados.

Este proceso, llamado recristalización, borra eficazmente los efectos del endurecimiento por trabajo previo y realinea la microestructura a un estado más uniforme.

La Importancia del Enfriamiento Lento

La fase de enfriamiento es tan crítica como el calentamiento. En el recocido, el acero se enfría muy lentamente, a menudo dejándolo enfriar dentro del horno apagado.

Este proceso de enfriamiento lento permite que los granos recién formados crezcan en una estructura gruesa y bien ordenada (como la perlita) que corresponde a la máxima blandura y ductilidad. El enfriamiento rápido, por el contrario, atraparía los granos en una estructura dura y quebradiza.

Comprendiendo las Ventajas y Desventajas

Aunque es muy beneficioso, el recocido implica un claro intercambio de un conjunto de propiedades por otro.

Pérdida de Resistencia

La desventaja más significativa es una reducción en la resistencia a la tracción y el límite elástico. Al hacer que el acero sea más blando y más dúctil, inherentemente lo hace menos resistente y menos resistente al desgaste. Para muchas aplicaciones, se requiere un tratamiento térmico posterior, como el endurecimiento y el temple, para restaurar la resistencia una vez finalizada la fabricación.

Costos de Tiempo y Energía

El recocido no es un proceso rápido. Requiere calentar el material a altas temperaturas, mantenerlo allí durante un período y luego permitir que se enfríe durante muchas horas. Este ciclo es intensivo en energía y puede ser un cuello de botella en entornos de producción de alto volumen.

Oxidación Superficial (Cascarilla)

Calentar el acero en presencia de aire provocará la formación de una capa de óxido, o "cascarilla de laminación", en la superficie. Esta cascarilla es quebradiza y, por lo general, debe eliminarse mediante procesos como el chorro de arena o el decapado ácido antes de un procesamiento posterior, lo que añade un paso y un costo adicionales.

Tomando la Decisión Correcta para su Objetivo

El recocido es una herramienta utilizada para resolver desafíos de fabricación específicos. Debe considerarlo en función de su objetivo principal.

- Si su objetivo principal es la maquinabilidad: Recueza el acero para ablandarlo, lo que reducirá drásticamente el desgaste de las herramientas y permitirá velocidades de corte más rápidas.

- Si su objetivo principal es la conformabilidad: Utilice el recocido para maximizar la ductilidad, lo que le permitirá doblar, estampar o estirar el material hasta obtener la forma deseada sin fallar.

- Si su objetivo principal es la estabilidad dimensional: Recueza el material después de una forja pesada o un trabajo en frío para eliminar las tensiones internas que podrían causar deformaciones más adelante.

En última instancia, el recocido es un paso preparatorio que restablece las propiedades del acero, convirtiéndolo en un lienzo ideal para la siguiente etapa de fabricación.

Tabla Resumen:

| Cambio de Propiedad | Efecto del Recocido | Beneficio para la Fabricación |

|---|---|---|

| Dureza | Significativamente Reducida | Mecanizado más fácil, mayor vida útil de la herramienta |

| Ductilidad | Enormemente Aumentada | Permite el conformado complejo sin fractura |

| Tensión Interna | Aliviada | Estabilidad dimensional mejorada, previene la deformación |

¿Listo para Optimizar la Trabajabilidad de su Acero?

Logre el equilibrio perfecto de blandura, ductilidad y estabilidad para su proceso de fabricación. KINTEK se especializa en hornos de laboratorio de precisión y consumibles para procesos de tratamiento térmico controlados como el recocido.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo confiable puede ayudarlo a restablecer las propiedades de su acero y mejorar su eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué son la pirólisis lenta y rápida? Elegir el proceso adecuado para bio-aceite o biocarbón

- ¿Qué es el tiempo de descenso de temperatura en los congeladores ULT y qué factores lo afectan? Asegure la seguridad de sus muestras con una refrigeración eficiente

- ¿Cuáles son los diferentes tipos de métodos de soldadura fuerte (brazing)? Encuentre la técnica de calentamiento adecuada para su proyecto

- ¿Qué es el proceso de sinterización flash? Revolucione el procesamiento de sus materiales en segundos

- ¿Para qué se utiliza el haz de electrones? Una solución de alta velocidad y no térmica para la esterilización y mejora de materiales

- ¿Cuáles son las variables del proceso de sinterización? Temperatura, Tiempo, Presión y Atmósfera Maestras

- ¿Qué tan intensivos en energía son los congeladores ULT y cuáles son sus costos operativos? Descubra el costo real del almacenamiento a temperatura ultrabaja

- ¿Cuáles son los catalizadores para la biomasa? Elegir el catalizador adecuado para su proceso de biorrefinería