El principal proceso de tratamiento térmico utilizado para ablandar materiales, mejorar la ductilidad y aliviar las tensiones internas se conoce como recocido. Este proceso controlado implica calentar un metal o aleación a una temperatura específica, mantenerlo a esa temperatura durante un tiempo suficiente y luego permitir que se enfríe a un ritmo muy lento y controlado. Esto "reinicia" la estructura interna del material, facilitando su manipulación.

El propósito central del recocido no es simplemente ablandar un material, sino manipular estratégicamente su microestructura. Es un proceso fundamental utilizado para revertir los efectos del endurecimiento por trabajo y preparar el material para pasos posteriores de conformado, mecanizado u otros pasos de fabricación.

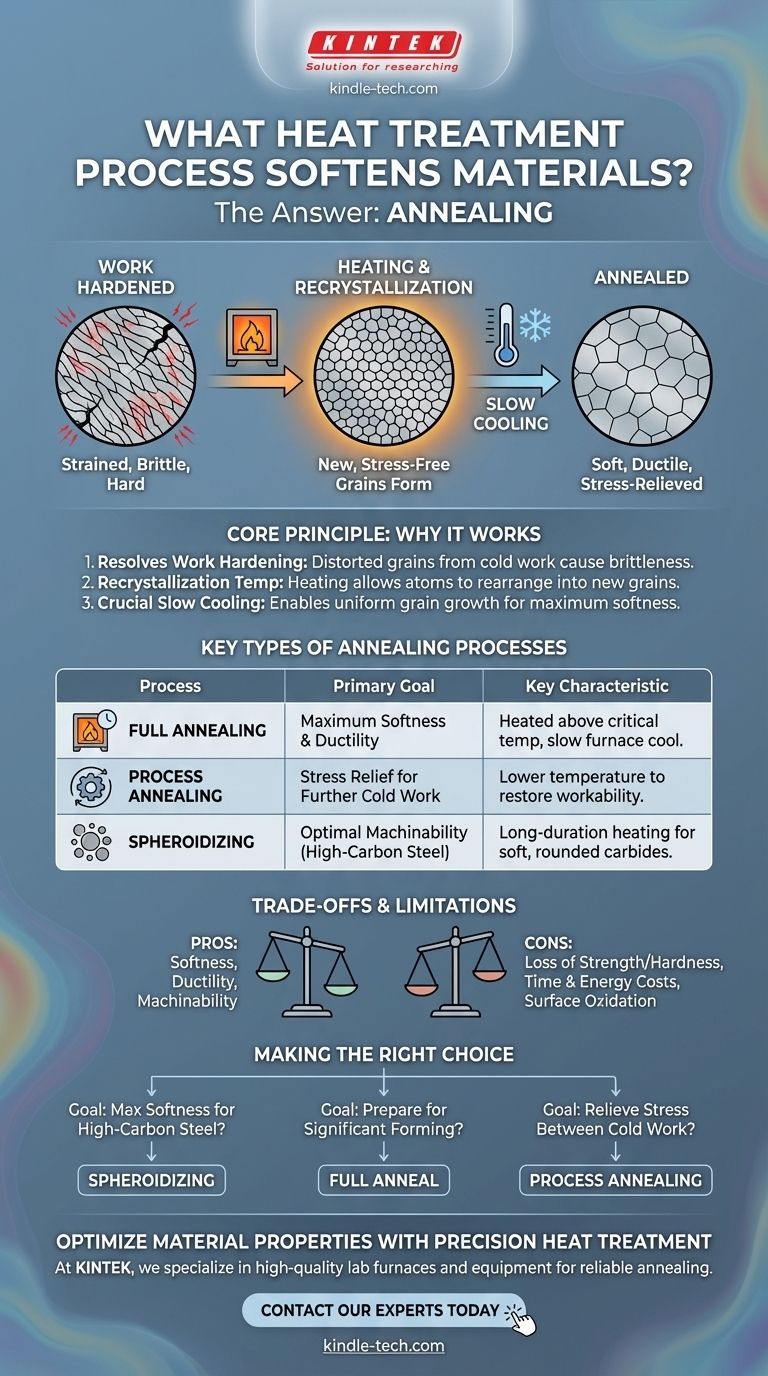

El Principio Central: Por qué funciona el recocido

Para entender el recocido, primero debe comprender el problema que resuelve. Los procesos mecánicos como doblar, laminar o estirar un material cambian fundamentalmente su estructura de grano interna, haciéndolo más duro pero también más quebradizo.

El Problema del Endurecimiento por Trabajo

A medida que un metal se trabaja en frío, su estructura cristalina interna (sus "granos") se distorsiona y tensa. Este proceso, conocido como endurecimiento por trabajo o endurecimiento por deformación, aumenta la dureza y la resistencia del material, pero reduce severamente su ductilidad, haciéndolo propenso a agrietarse si se intenta trabajar más.

Alcanzar la Temperatura de Recristalización

El recocido funciona proporcionando energía térmica al material. Cuando se calienta por encima de su temperatura de recristalización, los átomos tienen suficiente energía para reorganizarse. En este punto, comienzan a formarse granos nuevos y libres de tensión, reemplazando a los viejos y deformados creados durante el endurecimiento por trabajo.

El Papel Crítico del Enfriamiento Lento

El paso final y más crucial es el enfriamiento lento. Al enfriar el material muy lentamente (a menudo simplemente apagando el horno y dejándolo enfriar con la pieza dentro), los granos recién formados pueden crecer en un estado uniforme y con baja tensión. Esto da como resultado la microestructura más blanda y dúctil posible. Un enfriamiento rápido, por el contrario, fijaría una estructura diferente y más dura.

Tipos Clave de Procesos de Recocido

El término "recocido" abarca varios procesos específicos, cada uno adaptado a un material o resultado deseado diferente.

Recocido Completo

Este es el proceso más común, donde el material se calienta por encima de su temperatura crítica de transformación y luego se enfría muy lentamente en el horno. Da como resultado una estructura de grano grueso que proporciona la máxima suavidad y ductilidad, haciendo que el material sea ideal para una extensa deformación plástica.

Recocido de Proceso

También conocido como recocido de alivio de tensiones, es un proceso a menor temperatura que se realiza en una pieza endurecida por trabajo. Su objetivo es aliviar las tensiones internas y restaurar algo de ductilidad para que se pueda realizar un trabajo en frío adicional sin fracturar el material. A menudo se realiza entre etapas de fabricación.

Esferoidización

Este proceso especializado de larga duración se utiliza en aceros con alto contenido de carbono. Al mantener el acero justo por debajo de su temperatura crítica inferior durante un período prolongado, las estructuras duras de carburo se transforman en glóbulos pequeños y redondeados. Esto produce el estado más blando posible para estos aceros, mejorando drásticamente su maquinabilidad.

Comprensión de las Compensaciones y Limitaciones

Aunque es esencial, el recocido no está exento de consideraciones prácticas. Representa una compensación entre las propiedades de un material y los costos de fabricación.

Pérdida de Resistencia y Dureza

El resultado principal del recocido es un material más blando y dúctil. Esto inherentemente significa que se está sacrificando resistencia y dureza. Para muchas aplicaciones finales, la pieza deberá someterse a un tratamiento térmico de endurecimiento posterior para recuperar la resistencia necesaria.

Costos de Tiempo y Energía

El recocido, particularmente el paso de enfriamiento lento en el horno, es un proceso que consume mucho tiempo y energía. Esto se traduce directamente en mayores costos de producción y mayores plazos de entrega para la fabricación de un componente.

Potencial de Oxidación Superficial

Calentar metales a altas temperaturas puede hacer que se forme una capa de óxido, o "cascarilla", en la superficie. Esta cascarilla a menudo debe eliminarse mediante procesos como el chorreado de arena o el decapado ácido, lo que añade otro paso y costo al ciclo de fabricación.

Tomar la Decisión Correcta para su Objetivo

La selección del proceso de recocido correcto depende completamente del material que esté utilizando y de lo que necesite lograr en su proceso de fabricación.

- Si su enfoque principal es la máxima suavidad y maquinabilidad para acero con alto contenido de carbono: La esferoidización es el proceso más efectivo para preparar el material para el corte y el conformado.

- Si su enfoque principal es preparar un material en bruto para un conformado o doblado significativo: Un recocido completo proporcionará el alto nivel de ductilidad requerido para evitar grietas durante una deformación severa.

- Si su enfoque principal es aliviar la tensión entre pasos de trabajo en frío: El recocido de proceso o de alivio de tensiones es la solución más eficiente y dirigida para restaurar la trabajabilidad sin un reinicio completo de la microestructura.

En última instancia, seleccionar el proceso de recocido correcto se trata de controlar con precisión la estructura interna de un material para que coincida con las demandas de su proceso de fabricación y aplicación final.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Recocido Completo | Máxima Suavidad y Ductilidad | Calentado por encima de la temperatura crítica, luego enfriamiento lento en horno. |

| Recocido de Proceso | Alivio de Tensión para Trabajo en Frío Adicional | Proceso a menor temperatura para restaurar la trabajabilidad. |

| Esferoidización | Maquinabilidad Óptima para Acero con Alto Contenido de Carbono | Calentamiento de larga duración para formar carburos blandos y redondeados. |

¿Listo para optimizar las propiedades de su material con un tratamiento térmico de precisión?

En KINTEK, nos especializamos en suministrar los hornos de laboratorio y equipos de alta calidad necesarios para procesos de recocido fiables. Ya sea que esté trabajando con metales para I+D o producción, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre suavidad, ductilidad y alivio de tensiones.

Hablemos de su aplicación. Contacte a nuestros expertos hoy mismo para encontrar el horno adecuado para sus necesidades de recocido.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión