En esencia, los hornos rotatorios son los caballos de batalla de la industria pesada. Son esenciales en cualquier campo que requiera transformar materias primas con calor intenso, sobre todo en los sectores del cemento, la cal, la minería y la fabricación de productos químicos. Su propósito es permitir procesos de tratamiento térmico continuo como la calcinación y la sinterización a gran escala.

El uso de un horno rotatorio no se define por una industria específica, sino por el proceso térmico fundamental requerido. Si un material necesita calentarse a temperaturas extremas para provocar un cambio químico o físico, un horno rotatorio suele ser la herramienta más eficaz para el trabajo.

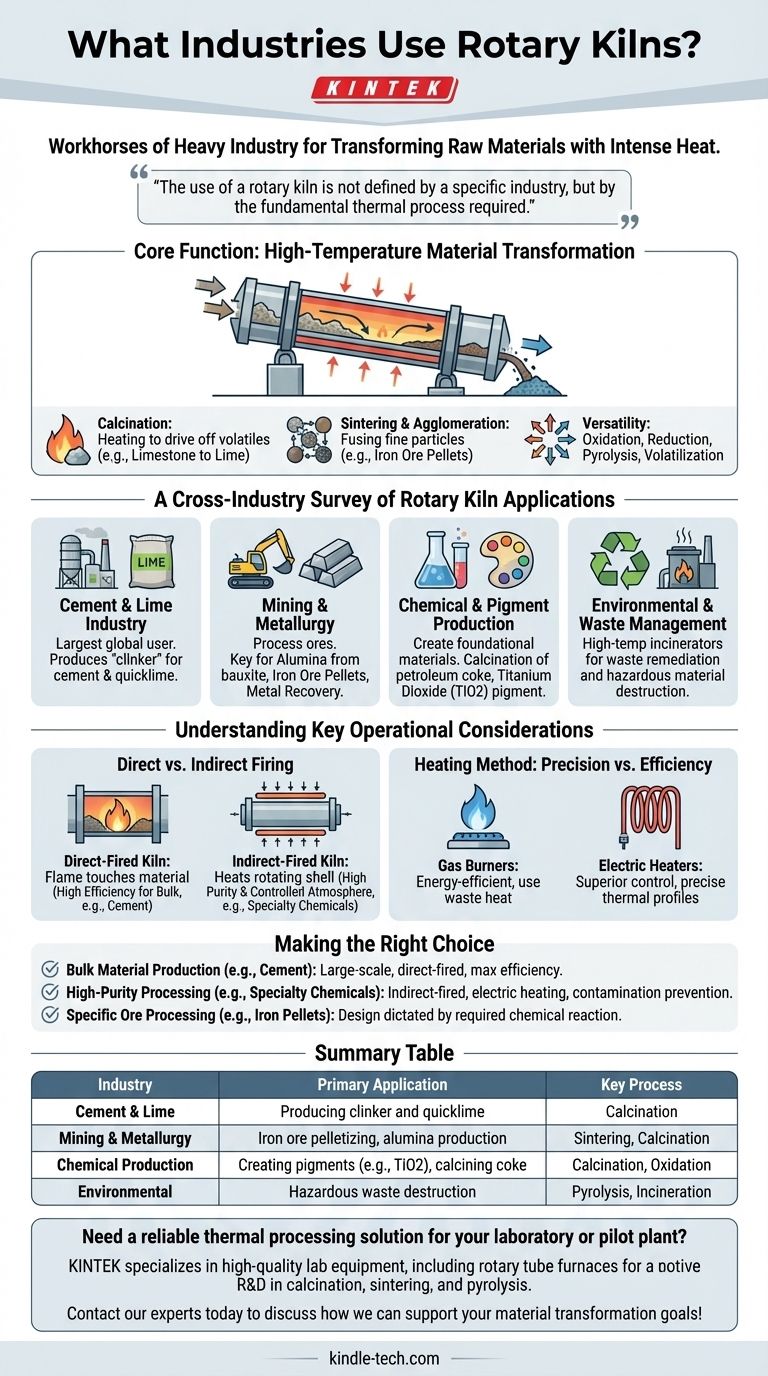

La función principal: Transformación de materiales a alta temperatura

Un horno rotatorio es un horno cilíndrico grande y giratorio, generalmente inclinado en un ligero ángulo. Este diseño permite el procesamiento continuo y uniforme de los materiales a medida que pasan de un extremo a otro bajo altas temperaturas controladas.

Calcinación: La aplicación más común

La calcinación es el proceso de calentar un material sólido para eliminar un componente volátil. Esta es la función principal de los hornos rotatorios en las industrias del cemento y la cal.

Por ejemplo, la piedra caliza (carbonato de calcio) se introduce en un horno y se calienta para descomponerla en cal (óxido de calcio) y dióxido de carbono, que se libera como gas.

Sinterización y aglomeración

La sinterización utiliza el calor para fusionar partículas finas en una masa sólida y coherente sin fundirlas por completo. Esto es crucial en la metalurgia.

Los hornos rotatorios se utilizan para aglomerar partículas finas de mineral de hierro en briquetas duraderas, que luego se utilizan como materia prima para los altos hornos en la producción de acero.

Versatilidad a través de otros procesos

Más allá de estos usos principales, los hornos rotatorios se adaptan a una amplia gama de tratamientos térmicos.

Esto incluye oxidación (adición de oxígeno), reducción (eliminación de oxígeno), pirólisis (descomposición sin oxígeno) y volatilización (conversión de un sólido en gas para separarlo).

Un estudio intersectorial de las aplicaciones de los hornos rotatorios

La versatilidad de estos procesos térmicos significa que los hornos rotatorios se encuentran en un número sorprendente de sectores industriales.

La industria del cemento y la cal

Este es el mayor usuario de hornos rotatorios a nivel mundial. Los hornos son el corazón del proceso de fabricación de cemento, donde producen "clinker", el componente principal del cemento. La industria de la cal los utiliza de manera similar para producir cal viva.

Minería y metalurgia

En este sector, los hornos se utilizan para procesar una variedad de minerales. Las aplicaciones clave incluyen la producción de alúmina a partir de bauxita, la creación de briquetas de mineral de hierro y la recuperación de metales valiosos como zinc, plomo y mercurio mediante volatilización.

Producción de productos químicos y pigmentos

La industria química utiliza hornos para crear materiales fundamentales. Esto incluye la calcinación de coque de petróleo y la producción de dióxido de titanio (TiO2), un pigmento blanco brillante utilizado en todo, desde pintura hasta protector solar.

Gestión medioambiental y de residuos

A menor escala, los hornos rotatorios sirven como incineradores de alta temperatura. Son eficaces para la remediación de residuos y la destrucción de materiales peligrosos al descomponerlos en componentes más seguros y estables.

Comprensión de las consideraciones operativas clave

La elección de utilizar un horno rotatorio es solo el primer paso. El diseño específico y el método de calentamiento son críticos para lograr el resultado deseado y se adaptan al material que se está procesando.

Calentamiento directo frente a indirecto

Un horno de calentamiento directo expone el material directamente a la llama y a los gases de combustión. Esto es muy eficiente para materiales a granel como el cemento y el mineral donde el contacto directo es aceptable.

Un horno de calentamiento indirecto calienta el exterior de la carcasa giratoria, sin permitir nunca que la llama toque el material en su interior. Este método es esencial para aplicaciones de alta pureza o procesos que requieren una atmósfera controlada, como la producción de productos químicos especializados.

Método de calentamiento: Precisión frente a eficiencia

Los quemadores de gas son una opción común y energéticamente eficiente, a menudo diseñados para utilizar el calor residual del propio proceso como fuente de combustible.

Los calentadores eléctricos ofrecen un control superior sobre las tasas de calentamiento y la distribución de la temperatura. Esta precisión es vital para procesos sensibles donde se deben mantener perfiles térmicos exactos.

Tomar la decisión correcta para su objetivo

La configuración óptima del horno rotatorio depende totalmente del material y de la transformación prevista.

- Si su enfoque principal es la producción de material a granel (como cemento o cal): Un horno de calentamiento directo a gran escala diseñado para la máxima eficiencia energética es el estándar de la industria.

- Si su enfoque principal es el procesamiento de materiales de alta pureza (como productos químicos especializados): Es necesario un horno de calentamiento indirecto, a menudo con calentamiento eléctrico, para evitar la contaminación y garantizar un control preciso de la temperatura.

- Si su enfoque principal es el procesamiento de minerales específicos (como briquetas de hierro o alúmina): El diseño del horno estará dictado por la reacción química requerida, ya sea oxidación, reducción o simple calcinación.

En última instancia, el valor del horno rotatorio reside en su capacidad única para transformar materias primas granulares en los productos fundamentales que construyen nuestro mundo moderno.

Tabla resumen:

| Industria | Aplicación principal del horno rotatorio | Proceso clave |

|---|---|---|

| Cemento y cal | Producción de clinker y cal viva | Calcinación |

| Minería y metalurgia | Briquetado de mineral de hierro, producción de alúmina | Sinterización, Calcinación |

| Producción química | Creación de pigmentos (p. ej., TiO2), calcinación de coque | Calcinación, Oxidación |

| Medio ambiente | Destrucción de residuos peligrosos | Pirólisis, Incineración |

¿Necesita una solución de procesamiento térmico fiable para su laboratorio o planta piloto? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos tubulares rotatorios ideales para I+D en calcinación, sinterización y pirólisis. Nuestra experiencia le ayuda a escalar sus procesos de manera eficiente. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de transformación de materiales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial