En esencia, un horno calcinador es un horno industrial de alta temperatura utilizado para el proceso de calcinación. No es simplemente una secadora u un horno; es un reactor químico que utiliza calor intenso (típicamente 800-1150 °C o 1470-2100 °F) para provocar la descomposición térmica en un material sólido, cambiando fundamentalmente su estructura química al expulsar componentes volátiles como el dióxido de carbono o el agua.

El concepto más crítico a entender es que el propósito de un calcinador es transformar un material, no solo calentarlo. Es el motor detrás de la producción de productos industriales fundamentales como el cemento, la cal y la alúmina al romper enlaces químicos mediante energía térmica controlada.

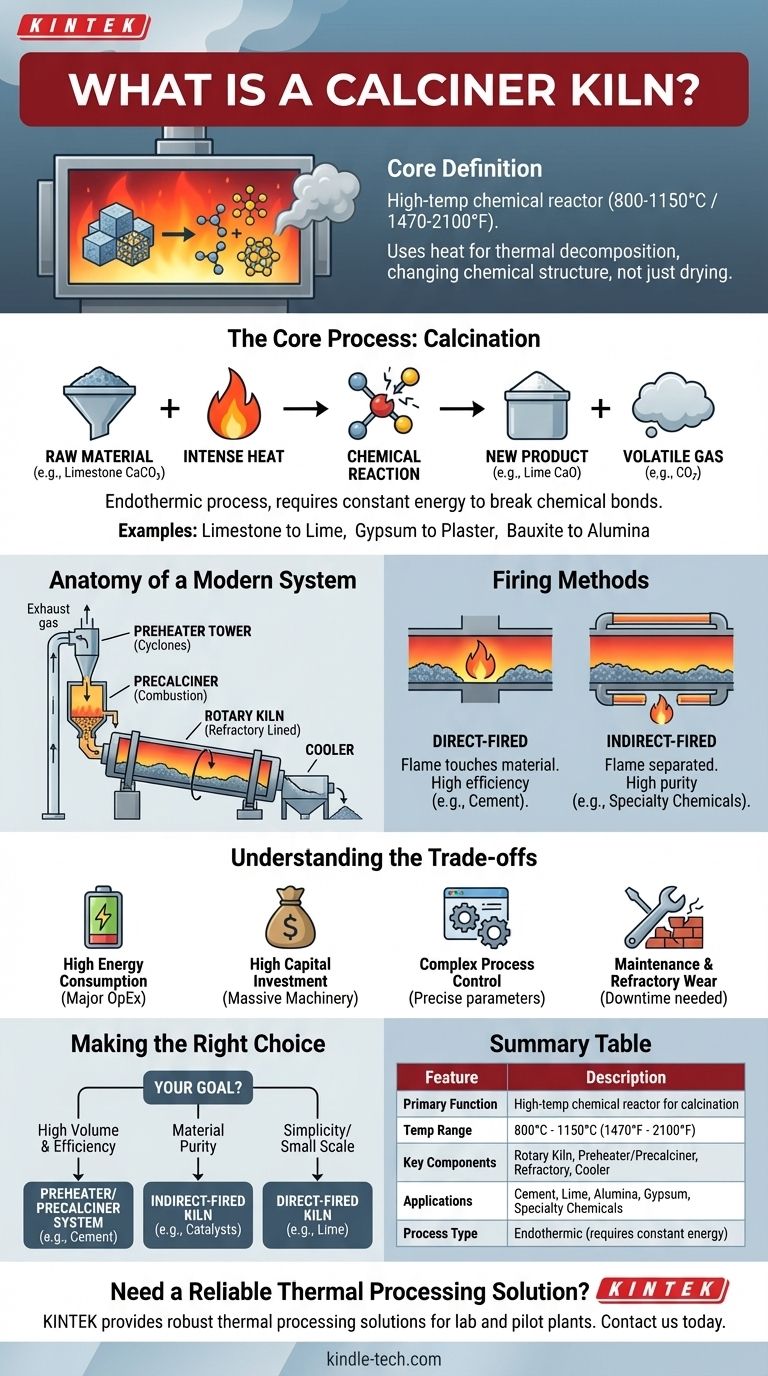

El Proceso Central: ¿Qué es la Calcinación?

Para entender el equipo, primero debe comprender el proceso que posibilita. La calcinación es una reacción específica a alta temperatura que purifica o cambia un material.

Una Reacción Química a Alta Temperatura

La calcinación es un proceso endotérmico, lo que significa que requiere una entrada constante de energía para sostener la reacción química. Esta reacción descompone un compuesto en un sólido más básico y un gas volátil.

Piense en ello como hornear, pero a escala masiva. Se introduce un ingrediente crudo (como piedra caliza), se aplica calor intenso y un cambio químico produce un producto completamente nuevo (cal) y un subproducto (gas dióxido de carbono).

Ejemplos Industriales Comunes

- De Piedra Caliza a Cal: Calentar piedra caliza (CaCO₃) expulsa dióxido de carbono (CO₂) para producir cal (CaO), un componente crítico para las industrias del acero, química y construcción.

- De Yeso a Escayola: Calentar yeso (CaSO₄·2H₂O) elimina moléculas de agua para crear yeso de París (CaSO₄·0.5H₂O).

- De Bauxita a Alúmina: Calcinar hidróxido de aluminio hidratado (bauxita) elimina agua para producir alúmina (Al₂O₃), la materia prima principal para producir aluminio metálico.

Anatomía de un Sistema Calcinador Moderno

Si bien el término "horno calcinador" se usa a menudo, los sistemas modernos de alta eficiencia son más que un solo equipo. Son una serie integrada de componentes diseñados para la máxima eficiencia térmica.

El Horno Rotatorio

El corazón del sistema es el horno rotatorio en sí. Es un cilindro de acero grande y giratorio revestido con ladrillo resistente al calor (refractario). Está montado con una ligera inclinación.

El material crudo se introduce en el extremo superior de "alimentación", y la rotación lenta y el ángulo hacen que se vuelque gradualmente hacia el extremo inferior de "descarga". Esta acción de volteo asegura que el material se caliente de manera uniforme y completa.

El Precalentador y el Precalcinador

Esta es la innovación clave para la eficiencia. Antes de entrar en el horno rotatorio, el material crudo primero pasa a través de una serie de separadores ciclónicos llamados torre de precalentamiento. Los gases de escape calientes del horno se canalizan hacia arriba a través de esta torre, directamente contra el flujo del material entrante.

Esto precalienta el material a temperaturas cercanas a la calcinación, recuperando inmensas cantidades de energía. En un sistema de precalcinador, se añade un recipiente de combustión dedicado (el "calcinador") a la torre de precalentamiento. Aquí, una porción significativa (60-95%) del combustible se quema, y la mayor parte de la reacción de calcinación ocurre antes de que el material entre siquiera en el horno rotatorio.

El trabajo principal del horno rotatorio entonces es finalizar la reacción y alcanzar las temperaturas finales más altas necesarias para procesos como la formación de clínker de cemento.

La Fuente de Calor y el Método de Calentamiento

- Calentamiento Directo: El tipo más común. La llama y los gases de combustión están en contacto directo con el material. Esto es altamente eficiente y adecuado para materiales como la piedra caliza y el cemento donde el contacto directo es aceptable.

- Calentamiento Indirecto: La carcasa del horno se calienta desde el exterior, o el calor se transfiere a través de tubos especiales. Los gases de combustión nunca tocan el material. Esto es esencial para procesar materiales de alta pureza o sensibles al calor donde la contaminación por cenizas de combustible o gases es una preocupación.

Comprender las Compensaciones

Los hornos calcinadores son potentes, pero conllevan importantes consideraciones operativas que deben gestionarse cuidadosamente.

Alto Consumo de Energía

El procesamiento térmico es inherentemente intensivo en energía. Los costos de combustible representan el mayor gasto operativo para cualquier operación de calcinador. El impulso hacia los sistemas de precalentamiento y precalcinación es una respuesta directa a esta realidad.

Inversión de Capital

Estas son piezas de maquinaria masivas y complejas. El costo de capital inicial para un sistema completo de horno calcinador, incluida la torre de precalentamiento, los enfriadores y los sistemas de control, es extremadamente alto.

Complejidad del Control de Procesos

Gestionar un proceso de calcinación estable y eficiente requiere un control preciso sobre la velocidad de alimentación, la tasa de combustible, la velocidad de rotación del horno y el flujo de aire. Los desequilibrios pueden provocar reacciones incompletas, energía desperdiciada o daños al revestimiento refractario del horno.

Mantenimiento y Desgaste Refractario

Las temperaturas extremas y la naturaleza abrasiva de los materiales causan un desgaste inevitable en el revestimiento de ladrillo refractario interno del horno. Esto requiere tiempo de inactividad programado para inspección y reemplazo, lo cual es una actividad de mantenimiento importante.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo del calcinador depende completamente del material que se procesa y del resultado deseado.

- Si su enfoque principal es la producción de gran volumen y la eficiencia energética (por ejemplo, cemento): Un sistema de precalentador/precalcinador es el estándar de la industria y la única opción lógica.

- Si su enfoque principal es la pureza del material y evitar la contaminación (por ejemplo, productos químicos especializados, catalizadores): Se necesita un horno rotatorio de calentamiento indirecto, a pesar de su menor eficiencia térmica.

- Si su enfoque principal es la simplicidad para una operación a menor escala (por ejemplo, producción de cal): Un horno rotatorio clásico de calentamiento directo sin precalcinador puede ser una opción viable con menor capital.

En última instancia, el horno calcinador es una herramienta construida a propósito diseñada para reorganizar fundamentalmente los materiales a nivel químico mediante el calor.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Reactor químico de alta temperatura para calcinación (descomposición térmica). |

| Rango de Temperatura Típico | 800 °C a 1150 °C (1470 °F a 2100 °F). |

| Componentes Clave | Horno Rotatorio, Torre de Precalentamiento/Precalcinador, Revestimiento Refractario, Enfriador. |

| Aplicaciones Comunes | Producción de cemento, cal, alúmina, yeso y productos químicos especializados. |

| Tipo de Proceso | Endotérmico (requiere aporte constante de energía). |

¿Necesita una Solución de Procesamiento Térmico Confiable para su Laboratorio o Planta Piloto?

Los hornos calcinadores son la piedra angular de la transformación industrial de materiales, pero encontrar el equipo adecuado para investigación, desarrollo o producción a pequeña escala puede ser un desafío. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando soluciones robustas de procesamiento térmico adaptadas a sus necesidades específicas.

Ya sea que esté desarrollando nuevos materiales, optimizando parámetros de calcinación o produciendo compuestos de alta pureza, nuestra experiencia garantiza que obtendrá el control de temperatura preciso y la confiabilidad que su trabajo exige.

Contáctenos hoy usando el formulario a continuación para discutir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos hacia adelante.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cuáles son los principios de un horno rotatorio? Domina la mecánica del procesamiento a alta temperatura

- ¿Qué temperatura se necesita para la porcelana? Una guía para la cocción a Cono 6 y Cono 10

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes