En esencia, un horno de difusión es un horno especializado de alta temperatura utilizado para modificar las propiedades de los materiales a nivel atómico, especialmente en la fabricación de semiconductores. Crea un entorno precisamente controlado de calor extremo (a menudo más de 1000 °C) y una atmósfera de gas específica o un vacío moderado para impulsar reacciones químicas o el movimiento de átomos dentro de un sustrato.

El propósito principal de un horno de difusión no es solo calentar cosas; es crear un entorno ultraestable y ultralimpio donde la alta energía térmica pueda impulsar cambios de material específicos con una precisión extrema en muchos sustratos a la vez.

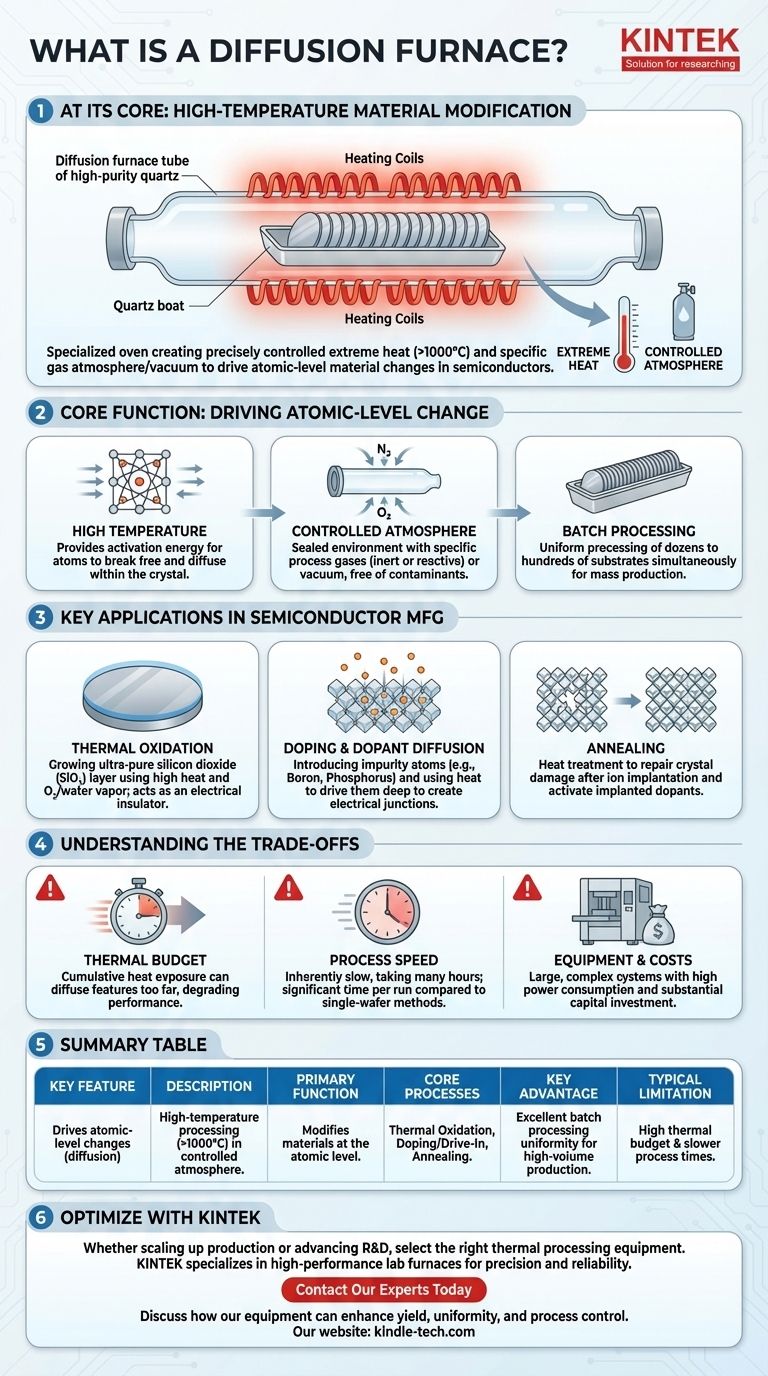

La función principal: Impulsar el cambio a nivel atómico

Un horno de difusión es fundamentalmente un instrumento de control. Manipula la temperatura y la atmósfera para permitir procesos que de otro modo serían imposibles.

El papel de la alta temperatura

La temperatura alta y sostenida proporciona la energía de activación necesaria para que los átomos se muevan o para que ocurran reacciones químicas.

Piense en los átomos de un cristal sólido como si estuvieran fijos en su lugar. El calor intenso del horno les da suficiente energía para liberarse de sus posiciones fijas y "difundirse" o moverse a través de la red cristalina.

La necesidad de una atmósfera controlada

Este proceso no puede ocurrir al aire libre. El tubo del horno, típicamente hecho de cuarzo de alta pureza, está sellado para mantener un ambiente controlado libre de contaminantes.

Esto permite a los ingenieros aplicar vacío o, más comúnmente, introducir gases de proceso específicos. Estos pueden ser gases inertes como el nitrógeno para prevenir reacciones no deseadas o gases reactivos como el oxígeno para hacer crecer intencionalmente una capa de óxido.

Procesamiento por lotes para la eficiencia

Una característica clave de estos hornos es su tamaño y su capacidad para realizar procesamiento por lotes.

Los sustratos, como las obleas de silicio, se cargan en una "barca" de cuarzo que puede contener docenas o incluso cientos de obleas a la vez. Toda esta barca se inserta luego en el horno, lo que permite un procesamiento altamente uniforme en una gran cantidad de material, lo cual es fundamental para la producción en masa.

Aplicaciones clave en la fabricación de semiconductores

El entorno controlado de un horno de difusión es fundamental para crear los bloques de construcción de la electrónica moderna.

Oxidación térmica

Este es el proceso de crecimiento de una capa muy delgada y excepcionalmente pura de dióxido de silicio (SiO₂) en la superficie de una oblea de silicio. Esto se logra exponiendo las obleas a altas temperaturas en presencia de oxígeno o vapor de agua.

Esta capa de óxido es un excelente aislante eléctrico y es uno de los componentes más críticos en un transistor.

Dopaje y difusión de dopantes

El dopaje es el proceso de introducir intencionalmente átomos de impurezas (como boro o fósforo) en el cristal de silicio para cambiar con precisión su conductividad eléctrica.

Aunque otros métodos pueden colocar dopantes en la superficie, el horno de difusión proporciona el calor prolongado necesario para impulsar estos dopantes profundamente en la oblea, creando las uniones eléctricas específicas que hacen funcionar los transistores y los diodos.

Recocido

Después de procesos como la implantación iónica (otro método de dopaje), la estructura cristalina de la oblea puede dañarse.

El recocido es un proceso de tratamiento térmico realizado en un horno para reparar este daño y para "activar" eléctricamente los dopantes implantados, esencialmente curando el cristal y asentando los nuevos átomos en la red.

Comprendiendo las compensaciones

Aunque potente, el horno de difusión no está exento de limitaciones, que son una consideración importante en el diseño avanzado de chips.

El "presupuesto térmico"

Cada paso de alta temperatura se suma al presupuesto térmico total de una oblea. Esta es la cantidad acumulada de calor a la que ha estado expuesta.

Demasiado calor puede hacer que las estructuras y los perfiles de dopantes creados previamente se difundan más de lo previsto, difuminando las características microscópicas de un circuito y degradando el rendimiento. Gestionar este presupuesto es un desafío constante.

Velocidad del proceso

La difusión es intrínsecamente un proceso lento, y las ejecuciones del horno a menudo tardan muchas horas en completarse. Aunque el procesamiento por lotes mejora el rendimiento general, el tiempo por ejecución es significativo en comparación con métodos más rápidos de una sola oblea como el Procesamiento Térmico Rápido (RTP).

Costos de equipo y operación

Los hornos de difusión son sistemas grandes y complejos que consumen una cantidad significativa de energía y requieren instalaciones especializadas. La inversión de capital y los costos operativos continuos son sustanciales, lo que los hace adecuados principalmente para entornos de fabricación de alto volumen.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno de difusión depende de la precisión requerida, el volumen y las limitaciones térmicas de su dispositivo.

- Si su enfoque principal es el crecimiento de óxido uniforme de alto volumen o la creación de uniones de dopantes profundas: El horno de difusión es la herramienta estándar de la industria, que ofrece una calidad y consistencia inigualables en un proceso por lotes.

- Si su enfoque principal es crear regiones dopadas muy poco profundas y controladas con precisión con un impacto térmico mínimo: Es posible que deba utilizar procesos alternativos como la implantación iónica seguida de un recocido térmico rápido (RTA) más específico.

- Si su enfoque principal es la I+D o la fabricación de bajo volumen: Un horno de producción grande puede ser excesivo; los sistemas de procesamiento de una sola oblea más pequeños y flexibles podrían ser más apropiados.

En última instancia, el horno de difusión sigue siendo un caballo de batalla fundamental de la microfabricación, valorado por su capacidad para producir capas de material altamente uniformes y puras a gran escala.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Función principal | Impulsa cambios a nivel atómico (difusión) en materiales mediante procesamiento a alta temperatura. |

| Procesos principales | Oxidación térmica, dopaje/difusión, recocido. |

| Ventaja clave | Excelente uniformidad de procesamiento por lotes para producción de alto volumen. |

| Limitación típica | Alto presupuesto térmico y tiempos de proceso más lentos en comparación con las herramientas de una sola oblea. |

Optimice su proceso de fabricación de semiconductores con KINTEK.

Ya sea que esté ampliando la producción o avanzando en su I+D, seleccionar el equipo de procesamiento térmico adecuado es fundamental. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos diseñados para la precisión y la fiabilidad.

Ofrecemos soluciones adaptadas a las necesidades de los fabricantes de semiconductores y laboratorios de investigación. Contacte hoy mismo a nuestros expertos para discutir cómo nuestro equipo puede mejorar su rendimiento, uniformidad y control de procesos.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Cuál es el papel de un horno tubular o de atmósfera en las fibras de carbono a base de lignina? Perspectivas de expertos

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuáles son las ventajas de usar un reactor tubular de aleación Monel? Asegura alta pureza en la fluoración de grafeno

- ¿Cómo facilita un horno de tubo de cuarzo la síntesis de rGO? Optimice su matriz de cátodo con pirólisis precisa

- ¿Cuál es la función de un horno tubular de alta temperatura? Simular Entornos Nucleares para Pruebas de Recubrimiento

- ¿Qué función cumple un horno tubular de alta temperatura en la recuperación de hidróxido por fusión alcalina? Control preciso de la temperatura

- ¿Cómo afecta la precisión del control de temperatura de un horno tubular a la fluoración del grafeno? Logre la excelencia en el laboratorio