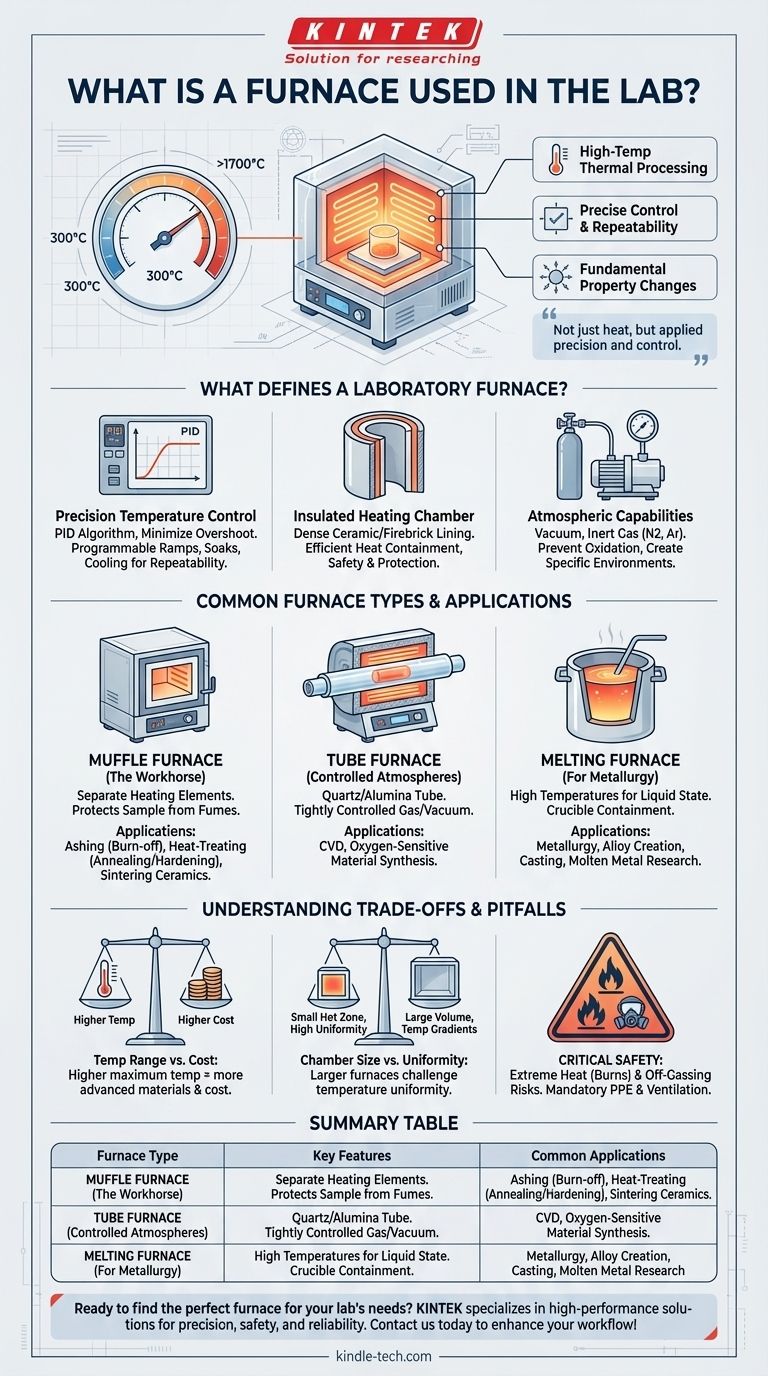

En esencia, un horno de laboratorio es un instrumento de procesamiento térmico de alta temperatura que se utiliza para someter materiales a un calor controlado con precisión. A diferencia de un horno simple, está diseñado para alcanzar temperaturas que a menudo oscilan entre 300 °C y más de 1700 °C (572 °F y 3092 °F), lo que permite cambios fundamentales en las propiedades físicas o químicas de un material para la investigación, las pruebas o la preparación de muestras.

Un horno de laboratorio no se trata solo de generar calor; se trata de aplicar ese calor con precisión y control. La clave es comprender que la tarea específica —ya sea fundir metal, probar cerámica o preparar una muestra para análisis— dicta el tipo de horno requerido.

¿Qué define a un horno de laboratorio?

Aunque los diseños varían, todos los hornos de laboratorio se construyen en torno a algunos principios fundamentales que los diferencian de los equipos de calefacción estándar.

Control de temperatura de precisión

La característica definitoria de un horno de laboratorio es su capacidad para ejecutar un perfil de temperatura específico. Esto se gestiona mediante un controlador digital, que a menudo utiliza un algoritmo PID (Proporcional-Integral-Derivativo) para minimizar el sobrepaso y el infradosaje de la temperatura.

Esto permite a los investigadores programar velocidades de calentamiento precisas (rampas), tiempos de mantenimiento (remojos) y velocidades de enfriamiento, lo cual es fundamental para experimentos repetibles.

Cámara de calentamiento aislada

El corazón del horno es una cámara altamente aislada. Esta cámara suele estar revestida con fibra cerámica densa o ladrillo refractario para contener el calor extremo de manera eficiente y proteger al usuario y al equipo circundante.

Los elementos calefactores en sí mismos a menudo están hechos de materiales especializados como Kanthal (aleación de hierro-cromo-aluminio), carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2), elegidos en función de la temperatura máxima requerida del horno.

Capacidades atmosféricas

Muchos hornos avanzados ofrecen la capacidad de controlar la atmósfera dentro de la cámara. Esto puede variar desde crear un vacío hasta introducir un gas específico, como nitrógeno o argón, para crear un entorno inerte que prevenga la oxidación durante el calentamiento.

Tipos comunes de hornos y sus aplicaciones

El término "horno de laboratorio" abarca varios diseños distintos, cada uno optimizado para diferentes tareas.

El horno de mufla (El caballo de batalla)

Piense en un horno de mufla como la herramienta de uso general para trabajos a alta temperatura. Los elementos calefactores están separados de la cámara principal (enfajados o "muffled"), protegiéndolos de cualquier humo o material liberado por la muestra.

Estos son ideales para aplicaciones como la calcinación (quema de material orgánico para determinar el contenido inorgánico), el tratamiento térmico de metales (recocido o endurecimiento) y la sinterización de cerámicas.

El horno tubular (Para atmósferas controladas)

Un horno tubular presenta una cámara cilíndrica, generalmente hecha de cuarzo, alúmina o mulita, que atraviesa la zona de calentamiento aislada. Su diseño es perfecto para procesos que requieren una atmósfera estrictamente controlada.

Las muestras se colocan dentro del tubo, que luego se puede sellar y llenar con un gas específico o al que se le puede aplicar vacío. Esto es esencial para la síntesis avanzada de materiales como la Deposición Química de Vapor (CVD) o el tratamiento térmico de materiales sensibles al oxígeno.

El horno de fusión o fundición (Para metalurgia)

Como su nombre indica, este horno está diseñado específicamente para llevar los materiales a su estado líquido. Están diseñados para manejar las altas temperaturas necesarias para fundir metales como aluminio, bronce o incluso acero en entornos de laboratorio.

Estos hornos se utilizan ampliamente en metalurgia para crear nuevas aleaciones, realizar fundición y llevar a cabo investigaciones sobre las propiedades de los metales fundidos. Están construidos para contener de forma segura un crisol, la olla cerámica que contiene el material líquido.

Comprensión de las compensaciones y las trampas

Seleccionar un horno implica equilibrar la capacidad, la seguridad y el costo. Una comprensión errónea de estos factores puede provocar experimentos fallidos o riesgos de seguridad.

Rango de temperatura frente a costo

El factor que más influye en el costo es la temperatura máxima de funcionamiento. Un horno clasificado para 1200 °C es significativamente menos costoso que uno que puede alcanzar 1700 °C, ya que la temperatura más alta requiere elementos calefactores y materiales aislantes más avanzados (y costosos).

Tamaño de la cámara frente a uniformidad de la temperatura

En cualquier horno, existe un volumen central conocido como la "zona caliente" donde la temperatura es más uniforme. En los hornos más grandes, mantener esta uniformidad en toda la cámara se vuelve más desafiante y técnicamente exigente.

Para procesos sensibles, un horno más pequeño y uniforme suele ser mejor que uno más grande con gradientes de temperatura significativos.

Consideraciones críticas de seguridad

Los hornos son herramientas poderosas que exigen respeto. Los peligros principales son el calor extremo, que puede causar quemaduras graves al instante, y la posible liberación de gases de los materiales que se calientan.

La ventilación adecuada no es negociable. Utilice siempre el Equipo de Protección Personal (EPP) adecuado, incluidos guantes resistentes al calor y gafas de seguridad. Asegúrese de que el suministro eléctrico del horno cumpla con sus altas demandas de energía para evitar riesgos de incendio.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto depende completamente del material con el que está trabajando y de la transformación que desea lograr.

- Si su enfoque principal es la preparación de muestras, como la calcinación o el tratamiento térmico de uso general: Un horno de mufla estándar es su opción más versátil y rentable.

- Si su enfoque principal es la fusión de metales o la creación de nuevas aleaciones: Necesita un horno de fusión o fundición dedicado construido para contener de forma segura crisoles de material líquido.

- Si su enfoque principal es la investigación que requiere un entorno de gas controlado (inerte, vacío o reactivo): Un horno tubular es la herramienta esencial para aislar su muestra de la atmósfera ambiente.

Al alinear las capacidades del horno con su material específico y el resultado deseado, transforma una simple fuente de calor en un poderoso instrumento para el descubrimiento.

Tabla de resumen:

| Tipo de horno | Características clave | Aplicaciones comunes |

|---|---|---|

| Horno de mufla | Elementos calefactores separados, versátil | Calcinación, tratamiento térmico, sinterización |

| Horno tubular | Cámara cilíndrica, control de gas/vacío | CVD, síntesis de materiales sensibles al oxígeno |

| Horno de fusión | Contención de crisol de alta temperatura | Metalurgia, creación de aleaciones, fundición |

¿Listo para encontrar el horno perfecto para las necesidades de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla, tubulares y de fusión, diseñados para la precisión, la seguridad y la fiabilidad. Ya sea que trabaje en investigación, metalurgia o preparación de muestras, ofrecemos soluciones adaptadas a sus requisitos específicos. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su flujo de trabajo y brindarle resultados consistentes.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito del paso de recocido? Lograr estabilidad en la amplificación de ADN y en las propiedades de los materiales

- ¿Cuáles son los efectos secundarios del destilado de CBD? Comprensión de los efectos leves y los riesgos críticos

- ¿Cuál es el proceso de sinterización en la industria siderúrgica? Optimice la eficiencia del alto horno con alimentación diseñada

- ¿La pirólisis produce gases de efecto invernadero? Descubra su papel neto en la reducción de emisiones

- ¿Cómo se llama un mezclador científico? Eligiendo el mezclador adecuado para su laboratorio

- ¿Qué afecta la conductividad de los materiales? Desbloquee la ciencia detrás del rendimiento eléctrico

- ¿Cuáles son los catalizadores para la biomasa? Elegir el catalizador adecuado para su proceso de biorrefinería

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada