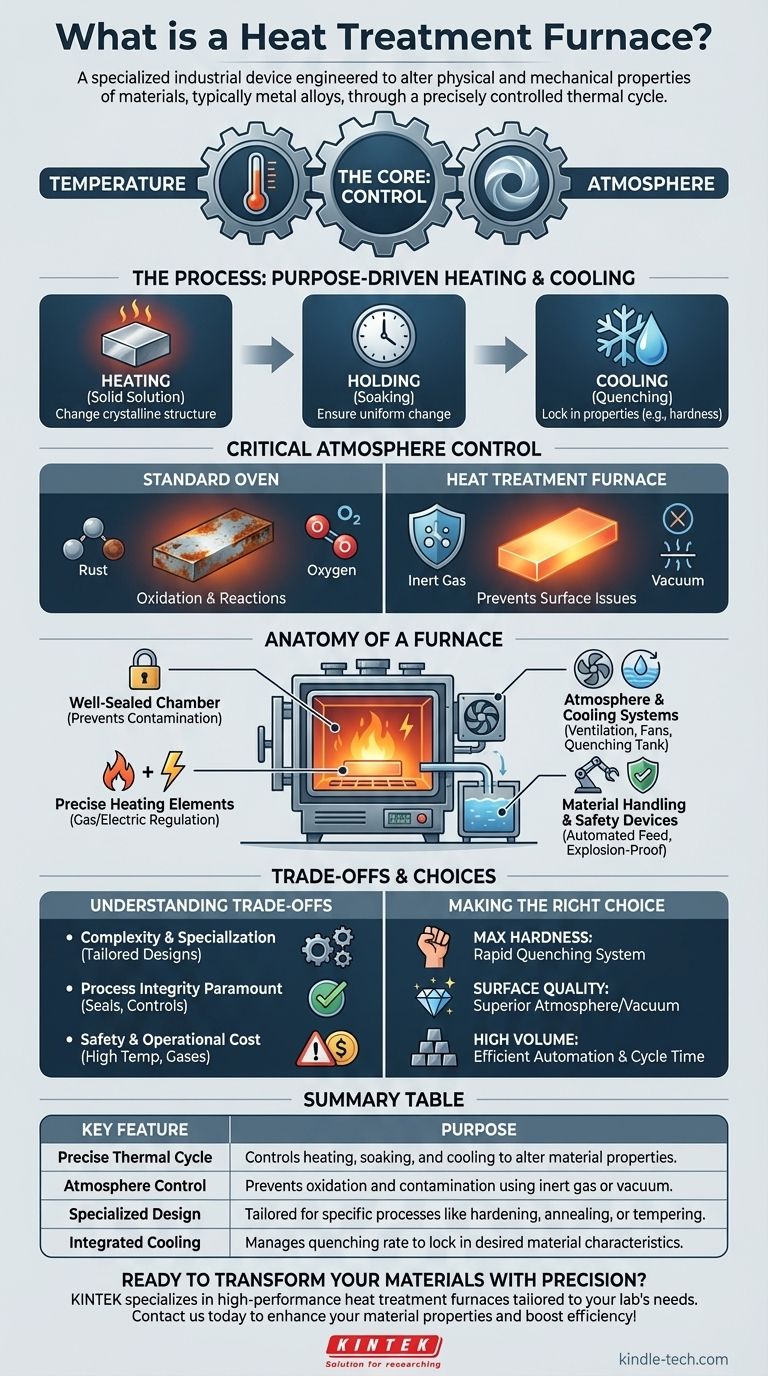

En esencia, un horno de tratamiento térmico es un dispositivo industrial especializado diseñado para alterar las propiedades físicas y mecánicas de los materiales, generalmente aleaciones metálicas. Lo logra no solo calentando, sino sometiendo el material a un ciclo térmico controlado con precisión de calentamiento, mantenimiento a una temperatura específica y luego enfriamiento de manera gestionada.

La diferencia crucial entre un horno simple y un horno de tratamiento térmico es el control. Es un instrumento de alta precisión diseñado para manipular la estructura interna de un material mediante la gestión de tres variables críticas: temperatura, tiempo y atmósfera.

El Principio Central: Más que Solo Calor

Un error común es pensar que estos hornos son simplemente hornos de alta temperatura. En realidad, su función es mucho más sofisticada, centrada en transformar las propiedades de un material para cumplir con requisitos de ingeniería específicos.

Calentamiento y Enfriamiento Orientados a un Propósito

Todo el proceso es una receta cuidadosamente prescrita. Una aleación se calienta a una temperatura específica para cambiar su estructura cristalina, una fase conocida como solución sólida.

Luego se mantiene a esa temperatura durante un tiempo suficiente, un período de "remojo", para asegurar que el cambio sea uniforme en todo el material.

Finalmente, el material se enfría a una velocidad calculada. Esto puede ser un enfriamiento rápido o "temple" para fijar las propiedades deseadas, creando un estado sobresaturado y a menudo más duro.

El Papel Crítico de la Atmósfera

El segundo componente clave del tratamiento térmico es la atmósfera dentro de la cámara sellada del horno. Calentar metales a altas temperaturas en presencia de oxígeno provoca oxidación (óxido) y otras reacciones superficiales indeseables.

Para evitar esto, la atmósfera del horno se controla estrictamente. Esto puede implicar llenar la cámara con gases inertes o, en aplicaciones avanzadas, crear un vacío casi perfecto.

Un horno de vacío representa una evolución de este principio, combinando la tecnología de vacío con el tratamiento térmico para proporcionar un entorno libre de contaminantes para los procesos más sensibles.

Anatomía de un Horno de Tratamiento Térmico

Aunque los diseños varían según la aplicación, varios componentes clave son fundamentales para el funcionamiento y la precisión del horno.

El Cuerpo del Horno Bien Sellado

La base es una cámara excepcionalmente bien sellada que contiene el calor y la atmósfera controlada, evitando fugas o contaminación del aire exterior.

Elementos Calefactores y Regulación

La fuente de calor puede ser alimentada por gas o energizada eléctricamente. Más importante aún, el sistema está diseñado para una regulación precisa, proporcionando alta energía durante la fase de calentamiento inicial y luego manteniendo una temperatura estable y constante durante el período de remojo.

Sistemas de Atmósfera y Enfriamiento

Estos hornos incluyen sistemas de ventilación, escape y ventiladores, a menudo refrigerados por agua y sellados, para gestionar la atmósfera interna. También integran mecanismos de enfriamiento, como una cámara de enfriamiento rápido interconectada o un tanque de temple adyacente, para controlar la etapa final del ciclo de tratamiento.

Manipulación de Materiales y Seguridad

Para operaciones a escala industrial, los dispositivos mecánicos de alimentación y descarga automatizan el proceso de mover materiales dentro y fuera de la cámara. Dadas las altas temperaturas y las atmósferas controladas, los robustos dispositivos de seguridad y a prueba de explosiones son esenciales.

Comprender las Compensaciones

La precisión de un horno de tratamiento térmico conlleva complejidades y consideraciones inherentes que son críticas de entender.

Complejidad y Especialización

Estas no son herramientas de propósito general. Un horno diseñado para endurecer acero puede no ser adecuado para recocer aluminio. El diseño de los elementos calefactores, los sistemas de enfriamiento y los controles de atmósfera están todos adaptados a materiales específicos y resultados deseados.

La Integridad del Proceso es Primordial

El éxito de un ciclo de tratamiento térmico depende enteramente de la integridad del proceso. Una cámara mal sellada, un controlador de temperatura inexacto o un gas atmosférico impuro pueden arruinar un lote completo de componentes costosos.

Seguridad y Costo Operacional

La gestión de altas temperaturas y atmósferas controladas, a veces volátiles, requiere protocolos de seguridad estrictos y capacitación del operador. Además, la energía necesaria para operar estos hornos y el costo de los gases atmosféricos o los sistemas de vacío los convierten en un gasto operativo significativo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar o especificar un horno de tratamiento térmico depende completamente de las propiedades finales que necesite lograr en su material.

- Si su enfoque principal es lograr la máxima dureza: Su proceso requiere un horno capaz de mantener la temperatura con precisión seguido de un sistema de temple integrado y extremadamente rápido.

- Si su enfoque principal es prevenir cualquier decoloración o reacción superficial: Debe priorizar un horno con un control de atmósfera superior, como un horno de vacío o uno con sistemas de gas inerte de alta pureza.

- Si su enfoque principal es procesar grandes volúmenes de manera eficiente: Las características clave serán el tamaño del horno, su tiempo de ciclo y la fiabilidad de sus sistemas automatizados de manipulación de materiales.

En última instancia, un horno de tratamiento térmico es una herramienta indispensable que transforma aleaciones en bruto en los materiales de alto rendimiento que sustentan la ingeniería moderna.

Tabla de Resumen:

| Característica Clave | Propósito |

|---|---|

| Ciclo Térmico Preciso | Controla el calentamiento, remojo y enfriamiento para alterar las propiedades del material. |

| Control de Atmósfera | Previene la oxidación y la contaminación mediante gas inerte o vacío. |

| Diseño Especializado | Adaptado a procesos específicos como endurecimiento, recocido o revenido. |

| Enfriamiento Integrado | Gestiona la velocidad de temple para fijar las características deseadas del material. |

¿Listo para transformar sus materiales con precisión?

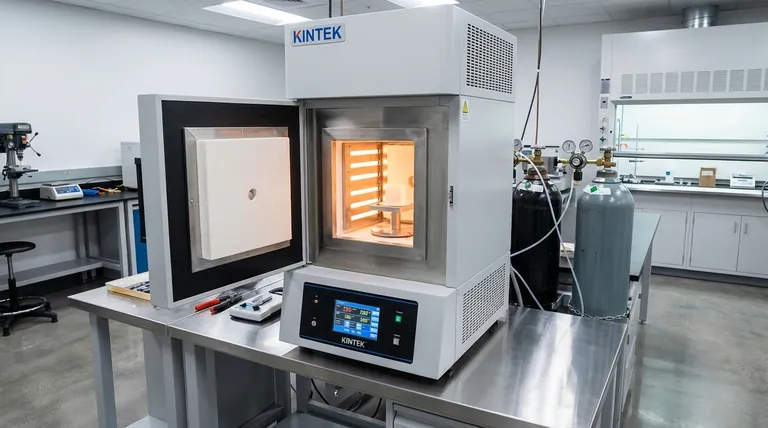

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando hornos de tratamiento térmico confiables adaptados a las necesidades específicas de su laboratorio, ya sea para endurecimiento, recocido o procesos complejos de I+D.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus propiedades de material y aumentar la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos