En esencia, un horno de alta temperatura es una herramienta especializada utilizada para transformar materiales. Estos hornos se emplean en la investigación científica y la producción industrial para procesos como la sinterización de cerámicas técnicas, la fusión de metales para crear aleaciones y la realización de tratamientos térmicos críticos que alteran las propiedades fundamentales de un material. Logran esto creando un ambiente precisamente controlado a temperaturas extremas, a menudo superando los 1500° C.

El verdadero propósito de un horno de alta temperatura no es simplemente calentar un objeto, sino cambiar fundamentalmente su estructura química y física. Es un instrumento para la ingeniería de materiales, que permite la creación de materiales avanzados con características específicas de alto rendimiento.

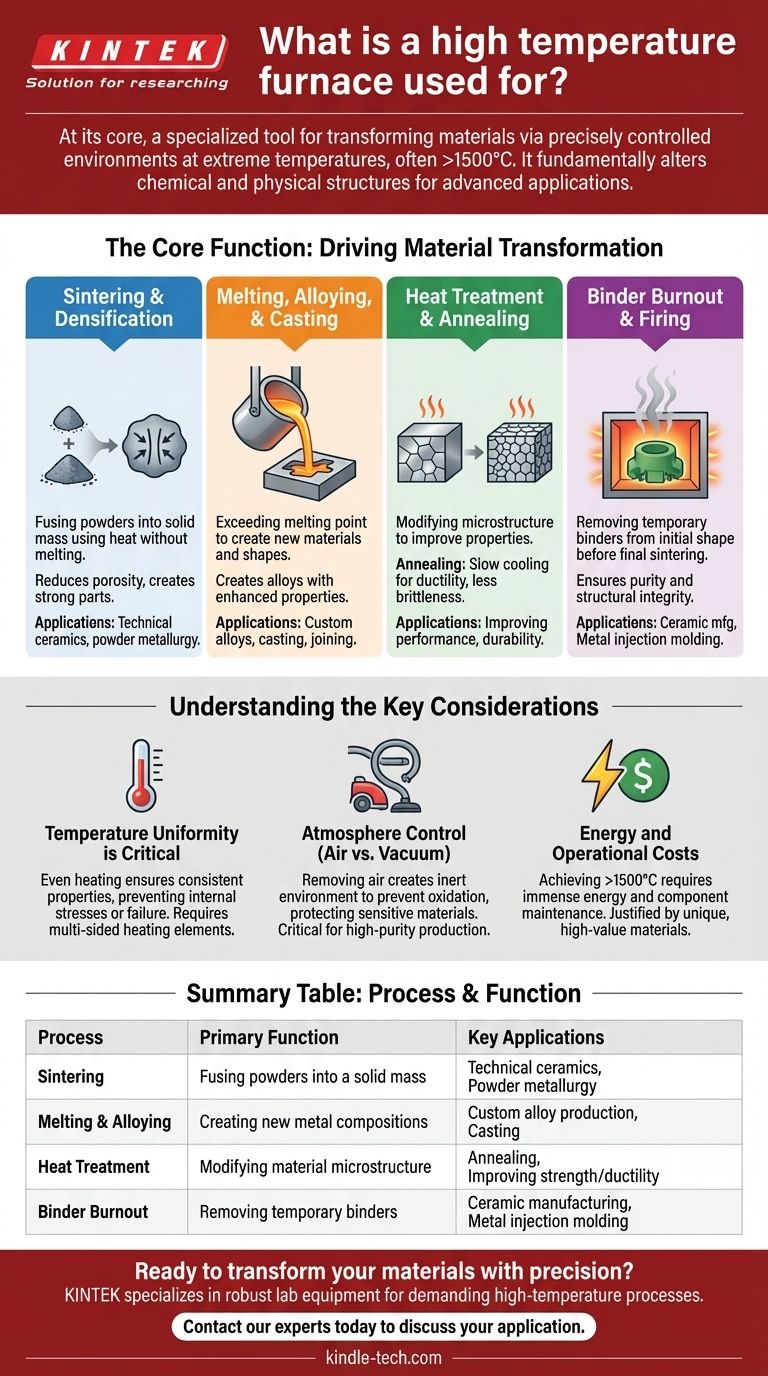

La función principal: Impulsar la transformación de materiales

Un horno de alta temperatura proporciona la energía necesaria para reorganizar la estructura atómica y molecular de un material. Esto permite varios procesos industriales y científicos clave.

Sinterización y densificación

La sinterización es el proceso de fusionar polvos en una masa sólida y densa utilizando calor, pero sin fundirlos por completo. Esta es una piedra angular de la ciencia de materiales moderna.

Los hornos de alta temperatura proporcionan la energía térmica necesaria para unir las partículas, reduciendo la porosidad y creando una pieza fuerte y coherente. Esto es esencial para producir cerámicas técnicas y piezas mediante pulvimetalurgia.

Fusión, aleación y fundición

Para los metales, estos hornos se utilizan para superar el punto de fusión del material. Esto permite la creación de nuevos materiales y formas.

Al fundir diferentes metales, los fabricantes pueden crear aleaciones con propiedades mejoradas como una resistencia superior o resistencia a la corrosión. El material fundido se puede luego fundir en una forma específica o usar en otros procesos de unión a alta temperatura.

Tratamiento térmico y recocido

El tratamiento térmico modifica la microestructura de un material para mejorar sus propiedades. El recocido, por ejemplo, implica calentar un metal y luego enfriarlo lentamente para hacerlo menos quebradizo y más dúctil.

Estos procesos no cambian la forma del material, sino que refinan su estructura interna, mejorando el rendimiento y la durabilidad para aplicaciones exigentes.

Eliminación de aglutinantes y cocción

En procesos como la fabricación de cerámica o el moldeo por inyección de metal, se utiliza un "aglutinante" temporal para mantener la forma del material en su estado inicial o "verde".

Un horno de alta temperatura se utiliza en una etapa preliminar para quemar cuidadosamente este material aglutinante antes de la etapa final de cocción o sinterización, asegurando que la pieza final sea pura y estructuralmente sólida.

Comprendiendo las consideraciones clave

Aunque potente, operar un horno de alta temperatura requiere un control cuidadoso sobre varias variables. El éxito de cualquier proceso depende de la gestión precisa de estos factores.

La uniformidad de la temperatura es crítica

Para que un material tenga propiedades consistentes en todo su volumen, debe calentarse de manera uniforme. Los hornos de alta calidad utilizan elementos calefactores en múltiples lados de la cámara para asegurar una excelente uniformidad térmica.

Cualquier variación significativa de temperatura puede provocar tensiones internas, puntos débiles o una pieza fallida, lo que convierte la uniformidad en un requisito innegociable para materiales de alto rendimiento.

Control de la atmósfera (aire vs. vacío)

Muchos materiales reaccionarán con el oxígeno a altas temperaturas, lo que provocará una oxidación no deseada que degrada sus propiedades.

Por eso, los hornos de vacío de alta temperatura son críticos. Al eliminar el aire, crean un ambiente inerte que protege los materiales sensibles durante el procesamiento, lo que permite la producción de metales de alta pureza y cerámicas avanzadas.

Costos de energía y operación

Alcanzar y mantener temperaturas superiores a 1500° C requiere una inmensa cantidad de energía. El costo operativo, tanto en términos de consumo de energía como de mantenimiento de componentes sofisticados, es un factor significativo.

Este alto costo se justifica por las capacidades únicas y los materiales de alto valor que producen estos hornos.

Tomando la decisión correcta para su objetivo

El proceso específico que utilice depende completamente del resultado deseado.

- Si su enfoque principal es crear piezas densas y sólidas a partir de polvos: La sinterización es el proceso correcto para aplicaciones de cerámica y pulvimetalurgia.

- Si su enfoque principal es crear nuevas composiciones metálicas: La fusión y aleación son los procesos esenciales para desarrollar aleaciones personalizadas.

- Si su enfoque principal es mejorar las propiedades de una pieza sólida existente: Los procesos de tratamiento térmico como el recocido modificarán la estructura interna del material.

- Si su enfoque principal es la investigación fundamental de materiales: Un horno de laboratorio versátil que permita un control preciso de la temperatura y la atmósfera es la herramienta esencial para la innovación.

Dominar los procesos de alta temperatura es fundamental para avanzar en el campo de la ciencia e ingeniería de materiales.

Tabla resumen:

| Proceso | Función principal | Aplicaciones clave |

|---|---|---|

| Sinterización | Fusión de polvos en una masa sólida | Cerámicas técnicas, Pulvimetalurgia |

| Fusión y aleación | Creación de nuevas composiciones metálicas | Producción de aleaciones personalizadas, Fundición |

| Tratamiento térmico | Modificación de la microestructura del material | Recocido, Mejora de la resistencia/ductilidad |

| Eliminación de aglutinantes | Eliminación de aglutinantes temporales | Fabricación de cerámica, Moldeo por inyección de metal |

¿Listo para transformar sus materiales con precisión?

Ya sea que su objetivo sea sinterizar cerámicas avanzadas, desarrollar nuevas aleaciones o realizar tratamientos térmicos precisos, el horno de alta temperatura adecuado es fundamental para su éxito. KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles diseñados para procesos exigentes de alta temperatura.

Contacte a nuestros expertos hoy para discutir sus necesidades de aplicación específicas. Le ayudaremos a seleccionar el horno perfecto para lograr una uniformidad térmica superior, control de atmósfera y las propiedades del material que necesita.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales