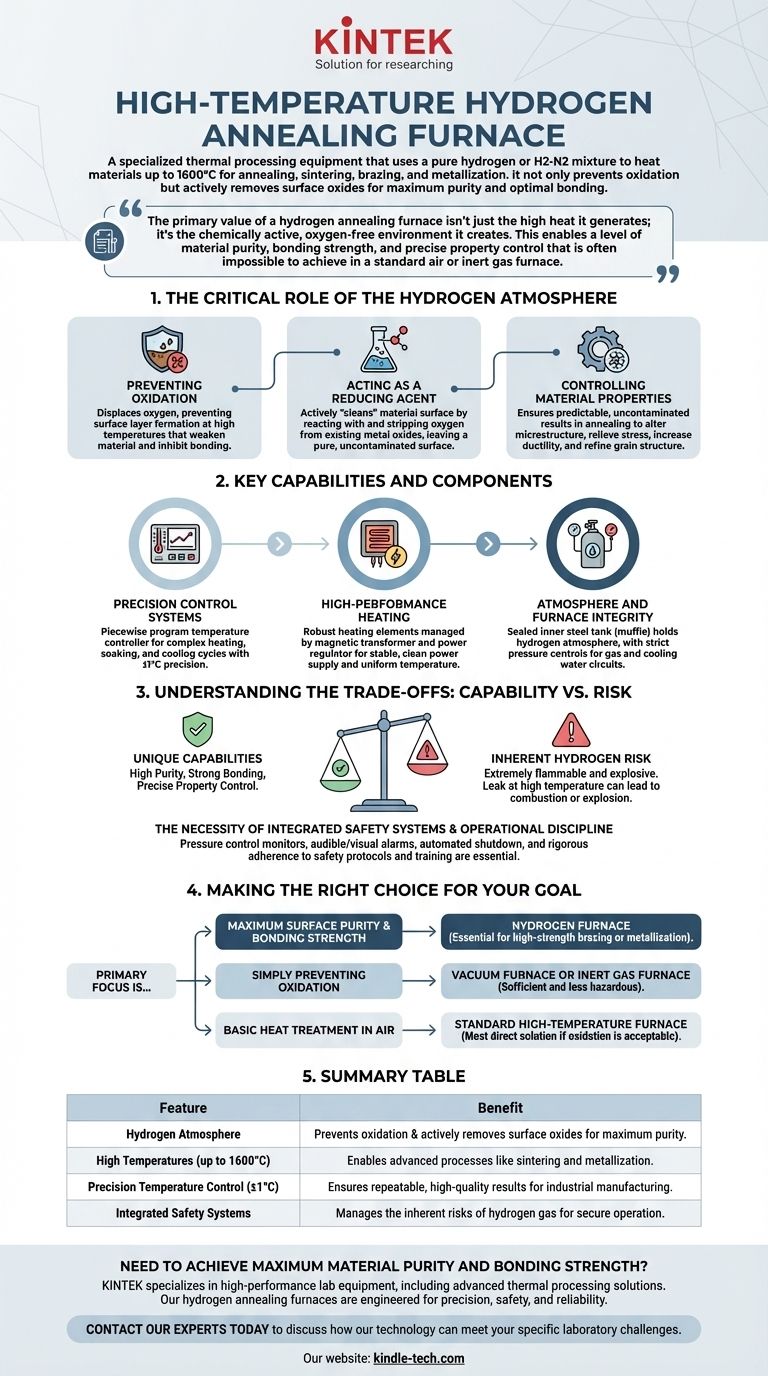

Un horno de recocido con hidrógeno a alta temperatura es un equipo especializado de procesamiento térmico que utiliza hidrógeno puro o una mezcla de gas hidrógeno-nitrógeno como atmósfera protectora y químicamente activa. Está diseñado para calentar materiales a temperaturas extremadamente altas, a menudo hasta 1600 °C, para procesos como recocido, sinterización, soldadura fuerte y metalización. El propósito central de la atmósfera de hidrógeno no es solo prevenir la oxidación, sino eliminar activamente los óxidos existentes de la superficie de un material, asegurando la máxima pureza y una unión óptima.

El valor principal de un horno de recocido con hidrógeno no es solo el calor intenso que genera; es el entorno químicamente activo y libre de oxígeno que crea. Esto permite un nivel de pureza del material, resistencia de la unión y control preciso de las propiedades que a menudo es imposible de lograr en un horno estándar de aire o gas inerte.

El papel crítico de la atmósfera de hidrógeno

La característica definitoria de este horno es su uso de gas hidrógeno. Esta elección es deliberada y central para su función, ofreciendo beneficios que van más allá de simplemente prevenir la contaminación.

Prevención de la oxidación

A altas temperaturas, la mayoría de los metales y muchas cerámicas reaccionarán rápidamente con cualquier oxígeno disponible. Este proceso, conocido como oxidación, crea una capa superficial que puede debilitar el material, inhibir la unión adecuada durante la soldadura fuerte o alterar sus propiedades eléctricas. Una atmósfera de hidrógeno desplaza todo el oxígeno, creando un entorno protector donde esto no puede ocurrir.

Actuando como agente reductor

A diferencia de los gases inertes como el argón, el hidrógeno es un agente reductor activo. Esto significa que "limpia" activamente la superficie del material a nivel químico. El hidrógeno reacciona con los óxidos metálicos que ya pueden estar presentes en el componente, despojando a los átomos de oxígeno y dejando una superficie pura y no contaminada. Esto es fundamental para crear las uniones más fuertes posibles en aplicaciones de soldadura fuerte.

Control de las propiedades del material

El proceso de recocido se utiliza para alterar la microestructura de un material, generalmente para aliviar tensiones internas, aumentar la ductilidad y refinar la estructura de grano. Realizar este proceso en una atmósfera de hidrógeno garantiza que las propiedades finales sean predecibles y no estén contaminadas por reacciones superficiales, lo cual es especialmente importante en la fabricación de semiconductores y aleaciones especializadas.

Capacidades y componentes clave

Estos hornos son sistemas complejos diseñados para la precisión y la seguridad bajo condiciones exigentes.

Sistemas de control de precisión

Todo el proceso se rige por un controlador de temperatura programado por tramos. Esto permite a los operadores definir ciclos complejos de calentamiento, mantenimiento y enfriamiento con extrema precisión. Esta precisión es vital para lograr resultados repetibles en la fabricación industrial.

Calentamiento de alto rendimiento

El horno logra sus altas temperaturas mediante elementos calefactores robustos. La energía a menudo se gestiona mediante un transformador magnético y un regulador de potencia, lo que garantiza un suministro de energía estable y limpio. Esta estabilidad está directamente relacionada con la capacidad del horno para mantener temperaturas uniformes, a menudo con una precisión de ±1 °C.

Integridad de la atmósfera y del horno

El núcleo del horno contiene un tanque interior de acero sellado o crisol, que retiene la atmósfera protectora de hidrógeno y la separa de los elementos calefactores. Todo el sistema se gestiona con estrictos controles de presión tanto para el gas como para los circuitos de agua de refrigeración necesarios, asegurando la integridad del entorno sellado.

Comprensión de las compensaciones: capacidad frente a riesgo

Las capacidades únicas de un horno de hidrógeno conllevan una responsabilidad operativa significativa. La principal compensación es aprovechar un gas altamente efectivo pero potencialmente peligroso.

El riesgo inherente del hidrógeno

El hidrógeno es extremadamente inflamable y puede formar mezclas explosivas con el aire. Una fuga en la cámara del horno o en las líneas de suministro de gas a altas temperaturas de funcionamiento podría provocar una combustión espontánea o una explosión. Este es el mayor riesgo asociado con esta tecnología.

La necesidad de sistemas de seguridad integrados

Debido a este riesgo, los hornos de hidrógeno están equipados con amplios enclavamientos de seguridad. Estos incluyen monitores de control de presión para los circuitos de agua y gas, alarmas audibles y visuales, y procedimientos de apagado automatizados. Estos sistemas no son características opcionales; son esenciales para un funcionamiento seguro.

La demanda de una estricta disciplina operativa

Operar este equipo requiere una adhesión rigurosa a los protocolos de seguridad. La inspección regular del sello del horno, las líneas de gas y los sistemas eléctricos es obligatoria. Los operadores deben estar exhaustivamente capacitados para comprender los riesgos y ejecutar correctamente los procedimientos normales y de emergencia.

Tomar la decisión correcta para su objetivo

La selección de un proceso térmico depende totalmente de los requisitos del material y del resultado deseado.

- Si su enfoque principal es la máxima pureza superficial y resistencia de la unión: Un horno de hidrógeno es esencial para aplicaciones como soldadura fuerte de alta resistencia o metalización, donde una superficie libre de óxido no es negociable.

- Si su enfoque principal es simplemente prevenir la oxidación: Un horno de vacío o un horno que utiliza un gas inerte (como argón) puede ser una alternativa suficiente y menos peligrosa.

- Si su enfoque principal es el tratamiento térmico básico al aire: Para procesos como el alivio de tensión simple o el endurecimiento donde la oxidación superficial es aceptable o se puede eliminar más tarde, un horno de alta temperatura estándar es la solución más directa.

En última instancia, la elección de un horno de recocido con hidrógeno es una decisión estratégica impulsada por la necesidad de una atmósfera activa y reductora para lograr los niveles más altos de rendimiento del material.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Atmósfera de hidrógeno | Previene la oxidación y elimina activamente los óxidos superficiales para obtener la máxima pureza. |

| Altas temperaturas (hasta 1600 °C) | Permite procesos avanzados como sinterización y metalización. |

| Control de temperatura de precisión (±1 °C) | Garantiza resultados repetibles y de alta calidad para la fabricación industrial. |

| Sistemas de seguridad integrados | Gestiona los riesgos inherentes del gas hidrógeno para un funcionamiento seguro. |

¿Necesita lograr la máxima pureza del material y resistencia de la unión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones avanzadas de procesamiento térmico. Nuestros hornos de recocido con hidrógeno están diseñados para la precisión, la seguridad y la fiabilidad, ayudándole a lograr resultados superiores en aplicaciones como soldadura fuerte, sinterización y fabricación de semiconductores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología puede satisfacer sus desafíos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del gas inerte? Lograr pureza del proceso, seguridad y protección del material

- ¿A qué temperatura se realiza el recocido por hidrógeno? El umbral crítico de 200 °C para la seguridad del material

- ¿Qué es la técnica de aire inerte? Proteja sus materiales sensibles del oxígeno y la humedad

- ¿Qué es la atmósfera protectora en el tratamiento térmico? Prevenga la oxidación y la descarburación para piezas superiores

- ¿Qué papel juega el gas protector reductor en las cerámicas híbridas de Cu-SiOC? Asegura la conductividad a través de la reducción activa

- ¿Cuál es el papel de un horno de atmósfera en la preparación de óxido de grafeno a base de lignina? Perspectivas clave de carbonización

- ¿Cómo funcionan el dióxido de carbono (CO2) y el monóxido de carbono (CO) en las atmósferas de los hornos? Domine el potencial de carbono para un tratamiento térmico perfecto

- ¿Qué es el proceso de soldadura fuerte? Una guía para uniones fuertes, versátiles y estéticas